随着航空发动机技术的发展,压气机增压比和涡轮前温度不断提升,这导致压气机出口空气温度和发动机热负荷不断增加,严重影响发动机寿命和可靠性。为提高压气机出口处用来冷却发动机下游高温部件的高温空气的冷却品质,进而实现发动机有效冷却,文[1]提出CCA(cooled cooling air)技术,即利用航空煤油或外涵道空气对压气机出口的冷却空气进行预冷。与外涵道空气相比,航空煤油具有更大的比热容[2],以航空煤油为热沉的燃油冷却系统可以更好地实现发动机有效冷却,空油换热器作为具有很好的发展潜力和应用前景的航空发动机冷却方案,正在受到越来越多的关注。

Tibbs[3]设计了一种应用于涡轮发动机的空油换热器,利用燃料冷却发动机的引气,换热芯具有板式结构。Lu[4]等针对航空发动机设计了一种板式空油换热器,板间填充泡沫金属。与之相比,蛇形管换热器具有结构简单、适应性强、可在高温高压下工作等特点,同样可以用作空油换热器。特尼格尔等[5]采用对数平均温差法(logarithmic mean temperature difference, LMTD)设计并加工了蛇形细管空油换热器,通过实验研究了其流阻和换热特性,结果表明利用关联式计算得到的管内流动换热系数和阻力与实验结果吻合。Liu等[6]研究了蛇形管空油换热器空气侧压降随空气质量流量和入口温度的变化情况,结果表明进口温度对压降影响显著,相同质量流量下进口温度越高,压降越大,而阻力系数随Re增加却迅速减小。文[7-8]研究了超临界压力下碳氢燃料RP-3在蛇形管内流动的对流换热特性,结果表明燃油物性随温度的急剧变化是影响传热的关键因素。任峰志[9]提出了零维估算方法和三维数值计算方法,对比了蛇形管空油换热器顺排和叉排布局情况下的流动换热和压损,结果表明2种布局的压损相差不大,但叉排布局换热效果明显优于顺排布局。邓宏武等[10]归纳总结了目前航空发动机高效换热器的典型强化换热方法,指出基于结构的强化传热仍是当前的主要研究方向,并针对航空发动机高效换热器的特殊应用场景提出了评价指标、运行质量和均混流换热器等新概念。

有关蛇形管内流动换热的既往研究,多针对地面应用的情况。赵镇南等[11]利用蛇形管内乳状液性能测试系统,实验研究了乳状液在不同浓度时的流动换热特性,拟合得到了流动换热的关联式。常勇强等[12]研究了高温加压条件下腹式蛇形管平行通道换热器的对流换热特性,实验气体为氮气,压力范围0.5~3.0 MPa。文[13-14]利用煤矿乏风瓦斯取热实验台研究了水平蛇形管内烟气的流动传热特性,分析了烟气温度、质量流量和烟气干度的影响。陈杨华等[15]利用商业软件模拟了蛇形管换热器蓄能过程的换热特性及相变材料融化过程,并对蓄能设备进行了优化设计。Cui等[16]数值研究了湍流条件下CO2在蛇形通道中的对流换热过程,探讨了几何参数、二次流和Prandtl数的影响。

既往有关蛇形管内流动换热的研究多关注蛇形管的整体性能,对蛇形管不同管段的局部换热与阻力性能研究不足。此外,应用于航空发动机的空油换热器内的燃油一般在超临界压力下工作,燃油流过换热器时温度变化大,物性变化剧烈,对流动换热影响显著,需要开展更具体的研究。本文数值研究蛇形管内燃油的流动换热特性,分析比较常物性和变物性条件下蛇形管不同管段的局部流动换热特性,进而讨论燃油物性变化、入口流速和蛇形管直管段长度的影响效果。

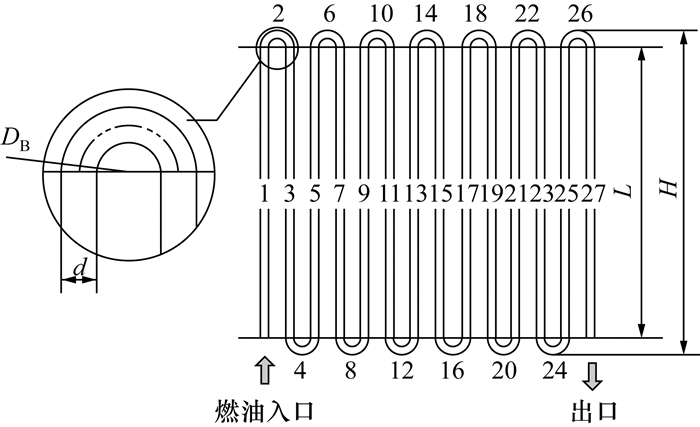

1 计算模型与方法 1.1 蛇形管的几何结构与工作条件本文研究蛇形管内燃油变物性流动换热,管道形状如图 1所示。考虑到航空发动机对换热器高紧凑度的要求及高温高压下燃油结焦可能造成的影响[17],取管道直径d=2.0 mm。管道由14个直管段和13个弯管组成,如果将2个直管段加2个弯管段定义为1个周期,那么该蛇形管道大致包含7个周期。

|

| 图 1 蛇形管道示意图 |

取直管段长度L=65.000 mm、弯管段直径DB=5.628 mm,因此管道总高度H=72.628 mm。以上尺寸源自本文研究团队设计的一款蛇形管空油换热器,换热器管束呈叉排布局,在横向和纵向管距确定后,计算得到弯管段中轴线直径,即DB值。直管段长度参考文[18]中的实例,该文献涉及一种应用于航空发动机的蛇形管换热器,拟布置于航空发动机内的环状空间,空间高度75.000 mm,本文研究团队设计的蛇形管换热器总高度略小于上述环状空间的高度,以便换热器可以顺利布置在相关环状空间。为表述方便,对蛇形管各管段进行编号,从进口开始按燃油流动方向依次对直管段和弯管段进行命名,共有27个管段,各管段编号用N表示,其中奇数为直管段,偶数为弯管段。蛇形管空油换热器工作时两侧的工质分别为常温高压的航空煤油和高温高压的空气,空气在管外侧横掠管束被冷却,燃油在管内流动被加热。由于燃油流过蛇形管时温度变化很大,模拟时需要考虑燃油的变物性特性。

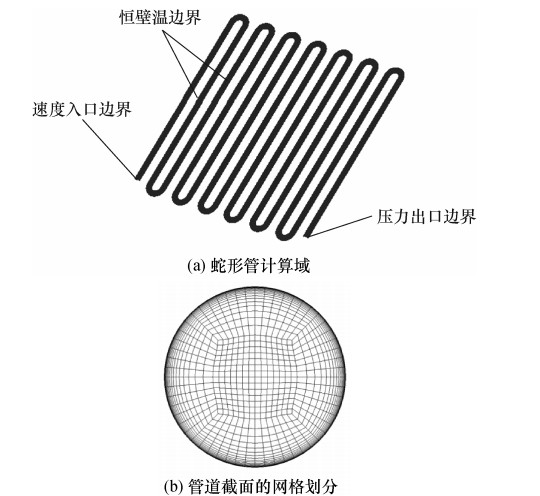

1.2 数值模型与方法考虑蛇形管内燃油的稳态流动换热,代表性工况下管内Re在数千的量级,属于低Re湍流,因此本文采用低Reynolds数k-ω模型,同时采用近壁面模型方法增强壁面处理。计算域为蛇形管内燃油流动区,边界条件和网格划分如图 2所示。

|

| 图 2 计算域、边界条件及网格划分 |

基于流动Re和当量水力直径,通过CFD Online对y+=1的第1层网格高度进行估算,得到第1层网格厚度为5.9 μm。采用O-Block网格划分方法,将第1层网格厚度控制为5.9 μm,边界层网格为20层,网格增长率为1.1。计算域入口采用速度入口及等温边界条件,计算域出口采用压力出口边界条件,壁面采用无滑移的等壁温边界条件。

数值模拟在FLUENT中进行,采用有限体积法对控制方程进行离散,使用SIMPLEC算法对压力场和速度场进行耦合求解,对流项采用二阶迎风格式。

1.3 数据处理方法对流换热系数h表示如下:

| $ h=\frac{Q}{A \Delta T_{\mathrm{lm}}}, $ | (1) |

| $\begin{gathered} \Delta T_{\operatorname{lm}}=\frac{\left(T_{\text {in }}-T_{\mathrm{w}}\right)-\left(T_{\text {out }}-T_{\mathrm{w}}\right)}{\ln \left[\left(T_{\text {in }}-T_{\mathrm{w}}\right) /\left(T_{\text {out }}-T_{\mathrm{w}}\right)\right]} . \end{gathered} $ | (2) |

其中:Q为换热量,A为换热面积,ΔTlm为对数平均温差[19],Tin和Tout分别为燃油入口和出口温度,Tw为管壁温。压降ΔP表示如下:

| $ \Delta P=P_{\text {in }}-P_{\text {out }} \text {. } $ | (3) |

其中Pin和Pout分别为入口和出口压力。各截面上的平均温度采用质量流量加权平均的方法算得,各截面上的平均流速、平均压力采用面积加权平均的方法算得。

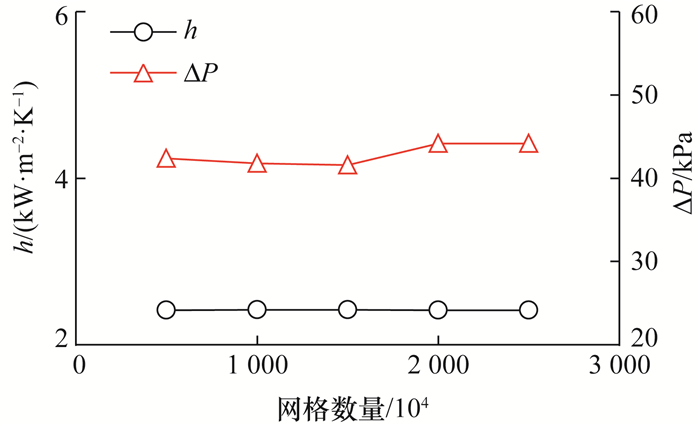

2 计算模型验证针对典型工况进行计算,即Tin=350 K,Pin=5 MPa,入口流速Vin=2 m/s,Tw=600 K。采用5种网格数——500万、1 000万、1 500万、2 000万和2 500万分别进行验证,计算结果如图 3所示。可以看出,随着网格数增加,对流换热系数和压降趋于稳定,其中2 000万与2 500万相比,压降相差0.2%,换热系数相差0.4%,因此接下来的数值模拟采用2 000万网格进行计算。

|

| 图 3 计算结果随网格数的变化 |

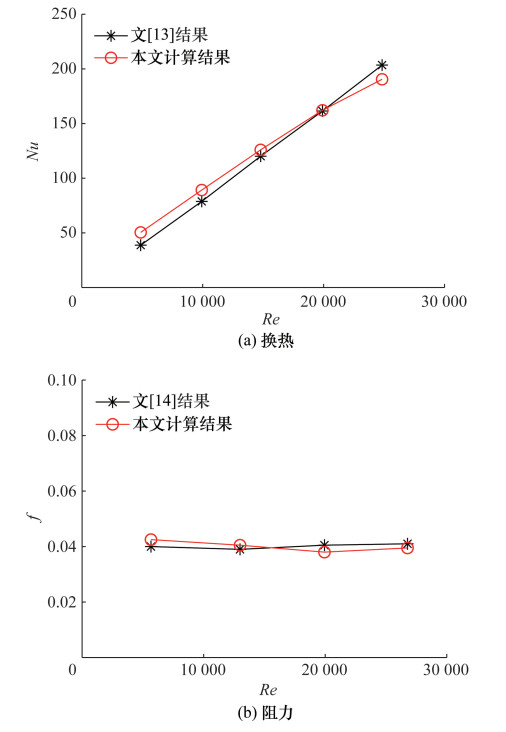

图 4为本文计算结果与文献结果比较,其中图 4a为Nu随Re的变化,图 4b为f因子随Re的变化,计算参数与文献参数一致。可以看出,本文计算结果与文献结果总体吻合,其中Nu的平均偏差为6%,最大偏差为24%,f因子的平均偏差为5%,最大偏差为9%,表明本文模型可靠。

|

| 图 4 本文计算结果与文献结果比较 |

3 计算结果与讨论 3.1 参数选取及燃油变物性特性

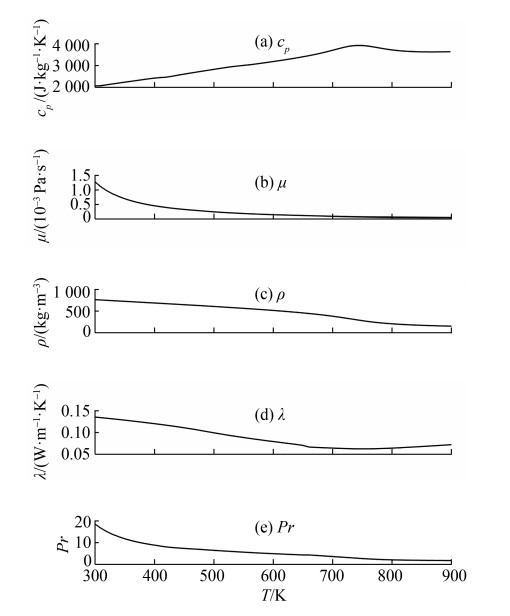

根据航空发动机燃油系统中燃油的状态,取Tin=350 K,Pin=5 MPa,Vin分别取1,2,3,4和5 m/s;考虑到空气取自航空发动机压气机出口,温度可达900 K,因此Tw分别取450,600,750,900 K;另外,蛇形管由直管段和弯管段组成,如果没有直管段,则属于特殊和极限情况,因此本文研究L分别为65.000,32.500和0 mm时的情况,同时将Vin=2 m/s、Tw=600 K、L=65.000 mm作为典型参数。燃油流过蛇形管时温度变化很大,需要考虑燃油的变物性特性。燃油物性随温度的变化如图 5所示,其中:cp为定压比热容,μ为动力黏度,ρ为密度,λ为热导率,物性参数由NIST SUPERTRAPP软件计算得到。

|

| 图 5 压力为5 MPa时航空煤油物性随温度的变化 |

3.2 蛇形管内燃油的流动换热特性

针对Vin=2 m/s、Tw=600 K、L=65.000 mm的典型工况开展研究,并将计算结果按管段进行表示,以明确蛇形管内燃油流动换热特性的沿程变化。

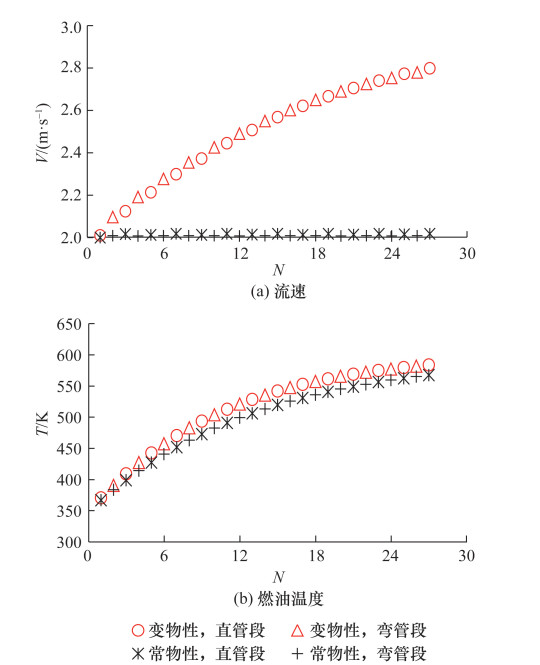

图 6给出蛇形管内燃油流速V及温度T的沿程变化,涉及常物性、变物性、直管段和弯管段共4种情况,其中常物性按Tin=350 K来评价物性,燃油流速和温度为各管段的平均值。可以看出,燃油流速在常物性情况下保持不变,变物性情况下呈非线性变化。变物性情况下燃油密度随温度升高而减小,流速随之增大(图 6a),但由于燃油温度变化沿程逐渐减缓(图 6b),因此流速变化也沿程逐渐减小。无论变物性还是常物性,燃油温度均沿程上升,但变物性比常物性上升更快,二者最大相差22.4 K。

|

| 图 6 蛇形管内燃油流速及温度的沿程变化 |

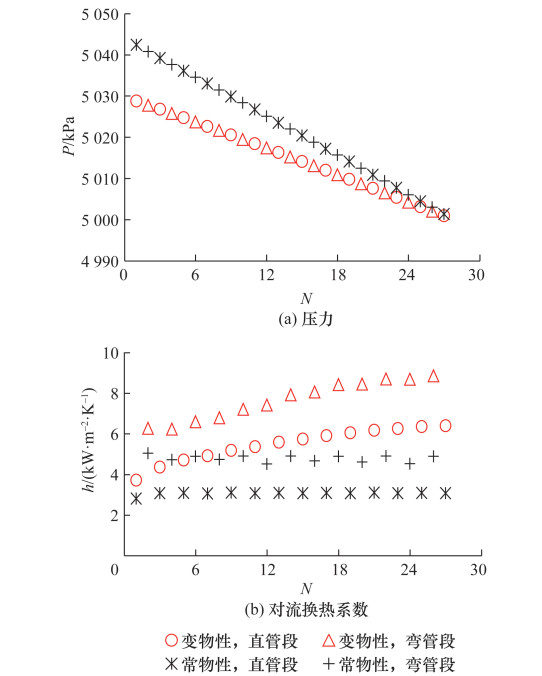

图 7与图 6对应,表示蛇形管内燃油压力P和对流换热系数的沿程变化。从图 7a可以看出,不同物性情况下,沿程压力均呈近似线性变化,变物性情况下的压差小于常物性情况。从图 7b可以看出,常物性情况下对流换热系数基本保持稳定,而变物性情况下燃油温度升高导致燃油热导率、Prandtl数和动力黏度均减少(图 5),由h=(λ/d)Nu、Nu∝ Re0.8Pr0.4及Re=ρVd/μ∝G/μ可得h∝λμ-0.8Pr0.4,其中G表示燃油质量流量,因此热导率和Pr减少会导致换热系数减少,而黏度减少会导致换热系数增加,二者综合作用导致换热系数增加,表明黏度的作用强于导热率和Pr作用,其中常物性情况下换热系数平均增加1.722 kW/(m2·K),即增加39.8%,变物性情况下换热系数平均增加2.181 kW/(m2·K),即增加36.0%,这主要是由于弯管段内二次流的作用。

|

| 图 7 蛇形管内燃油压力和对流换热系数的沿程变化 |

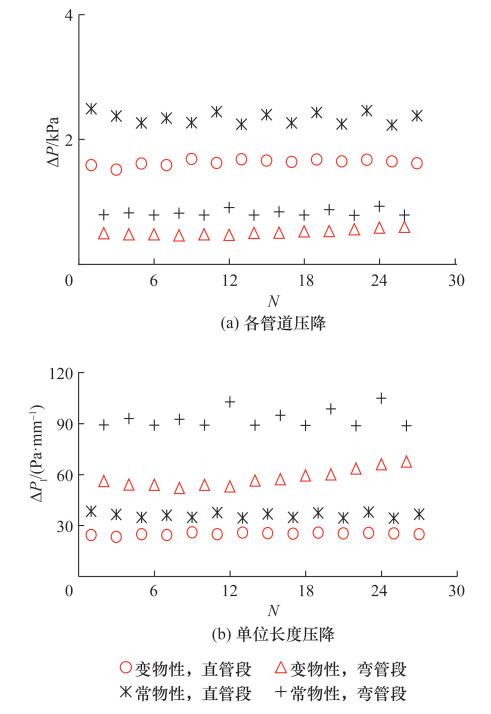

图 8展示了蛇形管内燃油压降的沿程变化。可以发现,变物性压降明显小于常物性压降,并且由于弯管段长度较小,弯管段压降明显小于直管段压降(图 8a);单位长度压降ΔP1与管道压降相比,除弯管段单位长度压降明显大于直管段单位长度压降外,不同情况下压降大小关系未发生改变(图 8b)。关于变物性压降小于常物性压降,变物性时燃油温度沿程升高,黏度和密度减少,流速增加,黏度和流速的综合作用导致压降减少,表明黏度的效果优于流速的效果。

|

| 图 8 蛇形管内燃油压降沿程变化 |

以上结果表明:与常物性时相比,考虑物性变化的影响时燃油的对流换热系数增加,而压力损失减少,即二者变化方向相反,这与燃油物性随温度的变化特点有关。如果以空气和水替代燃油,会发现换热系数和压损同时增减,即二者变化方向相同,这与Gu等[20]的研究结果一致。

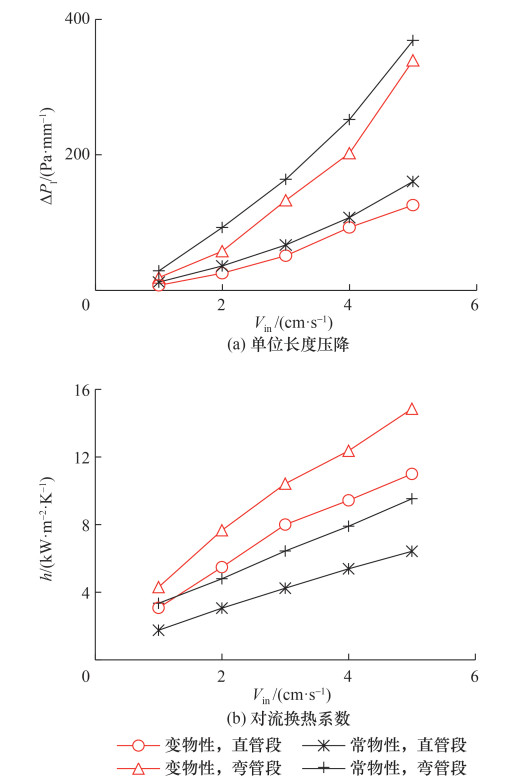

3.3 入口流速的影响计算了Vin=1, 2, 3, 4, 5 m/s、Tw=600 K、L=65.000 mm时蛇形管内燃油流动换热特性随入口流速变化的情况,结果如图 9所示。从图 9a可以发现,单位长度压降随入口流速的增加而增加,其中变物性的压降略小于常物性的压降,而弯管段的压降明显大于直管段的压降。从图 9b可以发现,对流换热系数随入口流速的增加而增加,其中变物性的换热系数明显大于常物性的换热系数,弯管段的换热系数明显大于直管段的换热系数,所以变物性、弯管段的换热系数最高,常物性、直管段的换热系数最低。

|

| 图 9 蛇形管内燃油流动换热特性随入口流速的变化 |

3.4 管壁温的影响

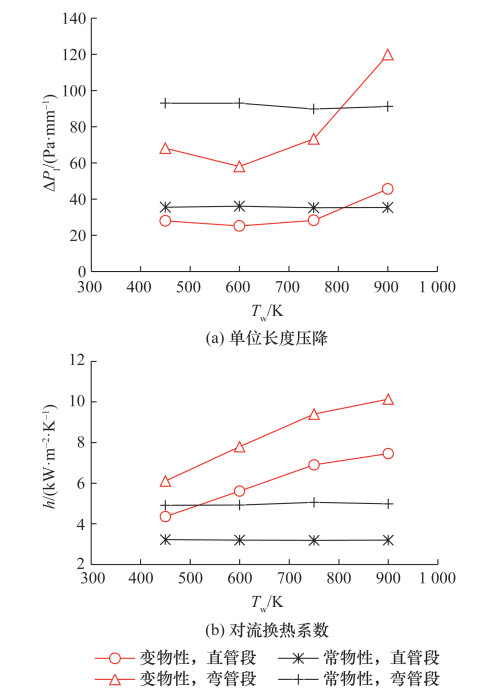

计算Tw分别为450,600,750,900 K,Vin=2 m/s, L=65.000 mm时蛇形管内燃动流动换热特性随管壁温变化的情况,结果如图 10所示。从图 10a可以看出,不同物性条件下,壁面温度对单位长度压降影响不同,其中变物性的压降随壁面温度升高先减小后升高,而常物性的压降基本不受壁面温度的影响。另外,随着壁面温度升高,不同物性条件间的压降大小关系发生变化:Tw < 800 K时,变物性的压降小于常物性的压降;Tw>800 K时,变物性的压降大于常物性的压降。这主要是因为在拟临界点附近燃油的部分物性随温度的变化方向有所改变(见图 5)。不同壁面温度下,弯管段的压降明显大于直管段的压降。从图 10b可以看出,不同物性条件下,壁面温度对换热系数影响不同,其中变物性的对流换热系数随壁面温度的升高而增加,而常物性的对流换热系数几乎不受壁面温度的影响。

|

| 图 10 蛇形管内燃油流动换热特性随管壁温的变化 |

3.5 直管段长度的影响

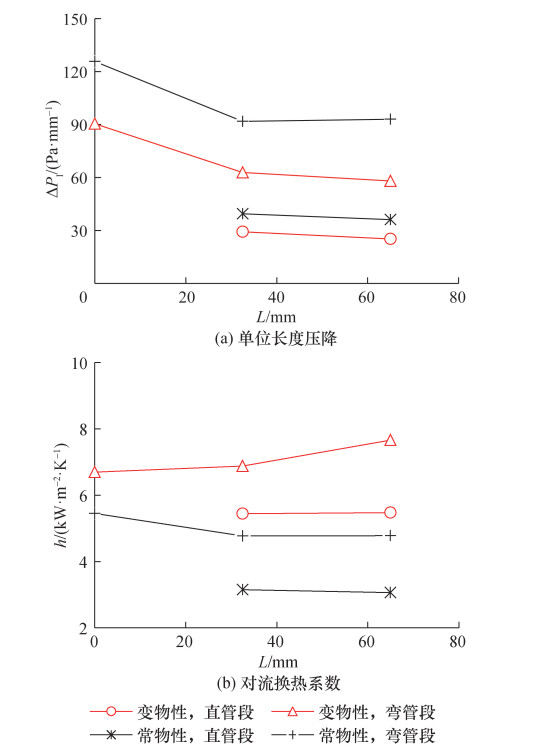

计算中L分别取为65.000,32.500,0 mm,Vin=2 m/s,Tw=600 K时蛇形管内燃油流动换热特性随直管段长度变化的情况,结果如图 11所示。从图 11a可以看出,单位长度压降随直管段长度的增加而减小,其中变物性的压降小于常物性的压降,弯管段的压降明显大于直管段的压降。直管段由65.000 mm减小到32.500 mm时,弯管段压降的改变量小于直管段由32.500 mm减小到0 mm时弯管段压降的改变量,这主要是因为直管段的存在导致弯管内二次流效果减弱,压降减小。从图 11b可以看出,不同情况下,对流换热系数随直管段长度的减少呈不同变化趋势,其中变物性的换热系数明显大于常物性的换热系数,弯管段的换热系数明显大于直管段的换热系数,所以变物性、弯管段的换热系数最高,常物性、直管段的换热系数最低。

|

| 图 11 蛇形管内燃油流动换热特性随直管段长度的变化 |

另外,直管段的换热系数受直管段长度影响较小。随着直管段长度减少,弯管段的换热系数在变物性时趋于减小,在常物性时趋于增大。换热系数受多种因素影响,弯管段的换热系数在不同物性条件下呈现相反的变化趋势,这主要是因为弯管内二次流和物性变化两方面综合作用的结果。常物性条件下随着直管段长度减少,弯管内二次流影响增强,换热系数增大;变物性条件下随着直管段长度和燃油温度升高幅度减小,物性变化减弱,换热系数减小。

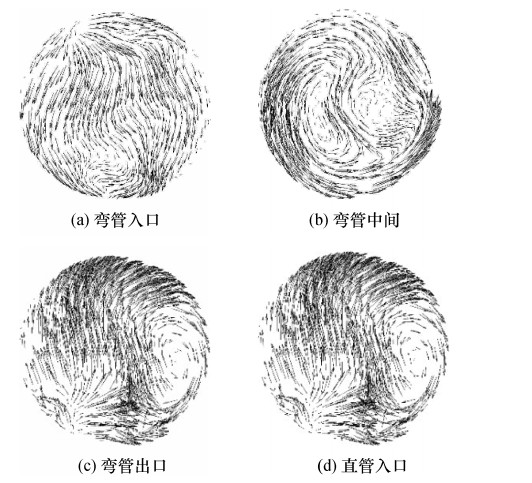

图 12展示了常物性情况下L=65.000 mm时蛇形管不同截面上的二次流情况,其中图 12a和12b分别为N=18的弯管段入口和中间界面,图 12c为该弯管段的出口界面,同时也是N=19的直管段的入口界面,图 12d为N=19的直管段的出口界面。选择N为18和19的管段是因为它们离蛇形管入口比较远,同时离出口也比较远,可以减少出入口的影响。可以看出,各截面上的二次流具有很好的对称性,其中弯管入口截面上(图 12a)没有形成旋涡,表明经历直管段后二次流已不明显,但由于弯管段存在,该截面上的高流速区更靠近内侧;在弯管段中间截面上(图 12b)可以看到明显的涡流,进而可以增强流体混合,改善换热,但这同时也增加了耗损,导致压降增大。在弯管出口截面上(图 12c),涡向两侧管壁靠近,涡强度减小,扰动减小。在直管段入口截面上(图 12d),流形与弯管入口截面(图 12a)类似,因为其同时也是N=20的弯管入口截面,表明此时流形已接近充分发展。

|

| 图 12 L=65.000 mm时蛇形管不同截面上的二次流 |

图 13与图 12对应,但针对L=0 mm的情况,图 13c和13d为同一截面。与图 12相比,图 13各截面上流动对称性完全消失,且各截面均有涡流存在,管内扰动明显强于有直管段的情况。由于管内流动未经过直管段,弯管入口截面上(图 13a)存在较小的旋涡,在弯管中间截面上(图 13b)对称涡被多个小涡取代,而弯管出口截面(图 13c)与弯管进口截面(图 13a)重合,截面上存在2个旋涡。对于L=0 mm的蛇形管,二次流更明显,不同旋涡交替挤压,增强了流体混合,改善了传热,但同时也增加了压损。

|

| 图 13 L=0 mm时蛇形管不同截面上的二次流 |

4 结论

本文对蛇形管内燃油流动换热特性进行了研究,探讨变物性、入口流速、壁面温度和直管段长度对管内燃油流动换热特性的影响,主要结论如下:

1) 无论是变物性还是常物性,燃油温度均沿程上升,但变物性比常物性上升得更快。燃油流速在常物性下保持不变,变物性下呈非线性变化。常物性情况下对流换热系数基本保持不变,而变物性情况下换热系数沿程上升,弯管段的对流换热系数相对于直管段有较大提高。变物性压降明显小于常物性压降,同时弯管段压降明显小于直管段压降,单位长度压降与管道压降相比,除弯管段单位长度压降明显大于直管段单位长度压降外,不同情况下压降变化不大。

2) 单位长度压降随入口流速的增加而增加,其中变物性的压降略小于常物性的压降,而弯管段的压降明显大于直管段的压降。对流换热系数随入口流速的增加而增加,其中变物性的换热系数明显大于常物性的换热系数,弯管段的换热系数明显大于直管段的换热系数。

3) 变物性的压降随壁面温度升高先减小后升高,而常物性的压降基本不受壁面温度的影响。随着壁面温度升高,不同物性条件间的压降大小关系发生变化:壁面温度小于800 K时,变物性的压降小于常物性的压降;壁面温度大于800 K时,变物性的压降大于常物性的压降。变物性的对流换热系数随壁面温度升高而增加,而常物性的对流换热系数几乎不受壁面温度的影响。

4) 单位长度压降随直管段长度的增加而减小,直管段由65.000 mm减小到32.500 mm时,弯管段压降的改变量小于直管段由32.500 mm减小到0时弯管段压降的改变量。直管段的换热系数受直管段长度的影响较小,弯管段的换热系数随着直管段长度的减少在变物性时趋于减小,在常物性时趋于增加。

5) 在直管段长度为65.000 mm的蛇形管中,弯管段内存在对称涡,管道横截面上的二次流具有很好的对称性;而在无直管段的蛇形管中,流动扰动更强,导致混合增强,换热增加,但同时压降也显著增大。

| [1] |

BRUENING G B, CHANG W S. Cooled cooling air systems for turbine thermal management[C] //ASME 1999 International Gas Turbine and Aeroengine Congress and Exhibition. Indianapolis, USA: ASME, 1999: V003T01A002.

|

| [2] |

苏雷. 航空发动机涡轮冷却空气预冷系统研究[D]. 沈阳: 沈阳航空航天大学, 2018. SU L. Precooling turbine cooling air for aviation engines[D]. Shenyang: Shenyang Aerospace University, 2018. (in Chinese) |

| [3] |

TIBBS G. Test results of the Northrop Grumman corporation turbine engine bleed air/fuel heat exchanger after 165 hours of operation with JP-8+100 fuel[C]//AIAA and SAE, 1998 World Aviation Conference. Anaheim, USA: AIAA, 1998: 5559.

|

| [4] |

LU T J, STONE H A, ASHBY M F. Heat transfer in open-cell metal foams[J]. Acta Materialia, 1998, 46(10): 3619-3635. DOI:10.1016/S1359-6454(98)00031-7 |

| [5] |

特尼格尔, 闻洁, 付衍琛, 等. 细管蛇形管换热器流动与换热特性实验研究[C]//中国航天第三专业信息网第39届技术交流会暨第3届空天动力联合会议论文集: S05发动机热管理技术. 洛阳, 中国: 中国航天第三专业信息网, 2018: 2-13. TENIGEER, WEN J, FU Y C, et al. Experimental study of flow and heat transfer characteristics for a thin tube serpentine heat exchanger[C]//Proceedings of the 39th Technical Exchange Conference and the 3rd Joint Conference on Aerospace Power of China Third Professional Information Network: S05 Engine Thermal Management Technology. Luoyang, China: China Third Professional Information, 2018: 2-13. (in Chinese) |

| [6] |

LIU Y L, XU G Q, FU Y C, et al. Airside pressure drop characteristics of three analogous serpentine tube heat exchangers considering heat transfer for aero-engine cooling[J]. Chinese Journal of Aeronautics, 2022, 35(12): 32-46. DOI:10.1016/j.cja.2022.04.004 |

| [7] |

FU Y C, WEN J, TAO Z, et al. Experimental research on convective heat transfer of supercritical hydrocarbon fuel flowing through U-turn tubes[J]. Applied Thermal Engineering, 2017, 116: 43-55. DOI:10.1016/j.applthermaleng.2017.01.058 |

| [8] |

ZHANG C B, XU G Q, GAO L, et al. Experimental investigation on heat transfer of a specific fuel (RP-3) flows through downward tubes at supercritical pressure[J]. The Journal of Supercritical Fluids, 2012, 72: 90-99. DOI:10.1016/j.supflu.2012.07.011 |

| [9] |

任峰志. 冲压发动机中燃料/空气换热器设计方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2015. REN F Z. Research on designing method of fuel-air heat exchanger for use in ramjet[D]. Harbin: Harbin Institute of Technology, 2015. (in Chinese) |

| [10] |

邓宏武, 李利昂, 杨家旺, 等. 航空发动机超轻高效换热器的发展与应用展望[J]. 航空动力学报, 2022, 37(10): 2272-2285. DENG H W, LI L A, YANG J W, et al. Development and application prospect of light and high efficiency heat exchanger in aviation and aerospace[J]. Journal of Aerospace Power, 2022, 37(10): 2272-2285. (in Chinese) |

| [11] |

赵镇南, 时雨荃, 张毅, 等. 相变乳状液在蛇形管中的流动和传热特性[J]. 工程热物理学报, 2002, 23(6): 730-732. ZHAO Z N, SHI Y Q, ZHANG Y, et al. Flow and heat transfer characteristics of phase-change emulsion in a coiled double-tube heat exchanger[J]. Journal of Engineering Thermophysics, 2002, 23(6): 730-732. (in Chinese) |

| [12] |

常勇强, 杨震, 赵振兴, 等. 蛇形管平行通道中高压气体的对流换热特性研究[J]. 西安交通大学学报, 2011, 45(3): 53-57. CHANG Y Q, YANG Z, ZHAO Z X. Convection heat transfer characteristics of high-pressure gas in parallel channel heat exchanger with membrane serpentine tubes[J]. Journal of Xi'an Jiaotong University, 2011, 45(3): 53-57. (in Chinese) |

| [13] |

王晓艳. 水平蛇形管内传热特性实验研究[D]. 淄博: 山东理工大学, 2011. WANG X Y. Experimental research on heat transfer characteristics in horizontal serpentine tube[D]. Zibo: Shandong University of Technology, 2011. (in Chinese) |

| [14] |

姚旺. 水平蛇形管内流动阻力特性实验研究[D]. 淄博: 山东理工大学, 2011. YAO W. Experimental research on flow resistance characteristic in horizontal serpentine tube[D]. Zibo: Shandong University of Technology, 2011. (in Chinese) |

| [15] |

陈杨华, 肖炜, 郭文帅, 等. 蛇形管蓄能箱蓄热过程的数值模拟[J]. 南昌大学学报(工科版), 2013, 35(2): 163-167. CHEN Y H, XIAO W, GUO W S, et al. Numerical simulation about thermal energy storage process of serpentine tube energy storage[J]. Journal of Nanchang University (Engineering & Technology), 2013, 35(2): 163-167. (in Chinese) |

| [16] |

CUI X Y, GUO J F, HUAI X L, et al. Numerical investigations on serpentine channel for supercritical CO2 recuperator[J]. Energy, 2019, 172: 517-530. DOI:10.1016/j.energy.2019.01.148 |

| [17] |

张明. 超临界压力蛇形管内航空煤油RP-3氧化结焦特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2021. ZHANG M. Investigation on the characteristic of thermal oxidation deposition of RP-3 kerosene in serpentine tubes under supercritical pressure[D]. Harbin: Harbin Institute of Technology, 2021. (in Chinese) |

| [18] |

徐国强, 陶智, 丁水汀, 等. 一种适用于燃气涡轮发动机的空—油换热器: 200910238384. X[P]. 2010-05-12. XU G Q, TAO Z, DING S T, et al. A kind of air-fuel heat exchanger for gas turbine engine: 200910238384. X[P]. 2010-05-12. (in Chinese) |

| [19] |

杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006. YANG S M, TAO W Q. Heat transfer[M]. 4th ed. Beijing: Higher Education Press, 2006. (in Chinese) |

| [20] |

GU L D, MIN J C, WU X M, et al. Airside heat transfer and pressure loss characteristics of bare and finned tube heat exchangers used for aero engine cooling considering variable air properties[J]. International Journal of Heat and Mass Transfer, 2017, 108: 1839-1849. DOI:10.1016/j.ijheatmasstransfer.2017.01.047 |