2. 中交路桥建设有限公司, 北京 100027;

3. 火箭军研究院, 北京 100011;

4. 中国三峡建工(集团)有限公司, 成都 610095

2. Road & Bridge International Co., Ltd., Beijing 100027, China;

3. Rocket Force Academy, Beijing 100011, China;

4. China Three Gorges Construction Engineering Corporation Co., Ltd., Chengdu 610095, China

锚碇设施是锚块基础、锚块、主缆锚固系统及防护结构等的总称。锚碇作为大型桥梁主要承力构件,其锚块混凝土浇筑的方量达万m3级,标号高,水化作用产热多、换热难;且表面积相对较大,直接与空气或水接触,使其易受强风、冻雨、大温差等波动环境影响,较大的内表温差易导致混凝土产生表面、深层或贯穿性温度裂缝,降低结构的长期安全性。因此,锚碇具有结构尺寸大、异形边界条件复杂、配筋率较低和抗裂要求高等特点,温控防裂和施工质量控制难度大。同时,随着智能建造技术发展,桥梁工程在智能化施工方面取得新进展。本文针对依靠传统人工通水温控技术无法满足质量控制要求的问题,开展锚碇大体积混凝土智能通水温控方法与系统研究,研究成果对保障温控效果的精准性和有效性具有重要意义。

对于大体积混凝土结构,施工期防裂的重点是混凝土温度控制[1-2]。通水冷却是实现大体积混凝土温度过程控制的关键手段[3],在20世纪30年代应用于美国的Owyhee和Hoover等大坝中,温控防裂效果明显,此后采用冷却水管通水冷却的方法以其应用的灵活性、可靠性及多用性等特点,在世界各国混凝土坝的施工中被广泛采用。伴随着自动化、物联网和人工智能等信息控制技术的发展,通水冷却也由传统的人工方式逐渐向数字化、智能化方向转变。传统依靠人工在现场测量温度和调节流量的模式转变为基于智能化系统实时在线感知、分析与闭环控制混凝土温度的模式[4-6],温控质量和效率显著提升,如白鹤滩、乌东德等大型水电工程通过全面采用智能温控技术,实现了“无缝大坝”的建设目标,为解决大体积混凝土温控防裂问题提供了新思路和新技术。

在公路桥梁工程领域,早在20世纪80年代就开展大体积混凝土通水冷却控温实践,如通过手工计算和现场试验的方式定量估算冷却管的适用范围、水温、长度和敷设方式。随着对现场监测技术及温度场仿真的深入研究[7],形成以数值仿真技术为基础的机械控制通水系统,在通水管路布置及管路沿程换热对控温效果影响方面有了更深入的研究,结合现场自动化监测技术予以校验[8-9],并形成基于温度及应力监测数据反演混凝土热性能的真实数值仿真,分析冷却参数对养护性能的影响[10],开发计算机程序预测混凝土热性能[11]及施工过程性态发展[12],提升计算准确性[13-14]。以上研究成果在青海海皇大桥、江阴长江大桥、厦门沧海大桥、宜昌长江大桥以及武汉青山长江公路大桥等多个桥梁工程中有系统的应用实践。在桥梁大体积混凝土施工温控技术措施方面,注重原材料、入模温度、施工工艺、通水冷却和保温养护等,配合大体积混凝土温度监测技术,可实现混凝土温度可控[15-16]。同时,通水冷却技术也由人工方式向自动化、智能化方向发展,包括智能控制理论[17],智能感知、诊断、决策和控制系统[18],监测数据的自动获取和深度利用[19],以及对冷却供水系统设备的自动调控[20],在内蒙古西拉沐沦特大桥、广西龙门大桥和贵州老棉河特大桥等工程中具有不同程度的应用[21]。但目前的智能通水系统仍以关键温控指标阈值为控制判断标准,温控曲线非平滑连续状,因而需分阶段控制。同时,桥梁工程与水利工程对比存在特殊性,在通水系统集成度需求、控制标准及控制策略等方面也存在一定差异性和不适应问题。

本文依托龙门大桥西锚碇混凝土结构,围绕温度梯度监测及评价指标、真实温度场仿真及长短期神经网络(long short-term memory,LSTM)与比例-积分-微分(proportion integral differential, PID)结合的控制策略,以及智能通水温控系统装备及软件平台开展研究,并对应用效果进行分析评价。

1 智能通水温控方法大型锚碇结构包括锚块、散索鞍、支墩、前锚室和横梁等,通常采用分块分层方式浇筑,间歇期一般为5 d。针对浇筑过程的混凝土水化热及温度发展特性,在智能通水温控系统中,改变传统以流量为控制目标的通水策略,选取温度为控制参数,以小梯度、缓温降、精准控制为控制要求,本文建议的桥梁大体积混凝土智能温控方法的基本原则如下:

1) 热量供需平衡,要求通水任一时段内冷却水管换热能力应不小于当前混凝土温度与目标温度曲线之间差值所对应的换热量需求,避免混凝土实际温度超出温控目标阈值范围。

2) 精准均匀控制,在换热温控单元内建立温度计与冷却水管的对应关系,在线实时采集混凝土温度参数,反馈实际温度与允许阈值间的偏差,按需自动精准调节通水流量;混凝土内部冷却水管长度不大于250 m,冷却水流向定期(12~24 h)换向,保证浇筑块体均匀换热。

3) 指标在线预警,建立包含最高温度、内表温差、降温速率、空间温度梯度和时间温度梯度等全过程特征指标,实现指标偏差远程预警控制。

针对上述控制原则,智能通水温控系统中为实现按需供给、热量平衡、实时感知、真实分析和精准控制功能,提出反映真实混凝土参数的温度场和应力计算方法、解决换热滞后问题的温流耦合控制算法,以及“端-边-云”控制模型等。

1.1 真实温度场及应力计算模拟锚碇结构真实浇筑环境下温度场及应力计算。混凝土水化热公式采用双指数形式[22],表示如下:

| $ \theta(\tau)=\theta_0\left(1-\exp \left(-a \tau^b\right)\right). $ | (1) |

其中:θ(τ)为龄期为τ时的单位质量混凝土累计水化热;θ0为单位质量混凝土最大水化热;a、b为混凝土温升系数。根据温度监测数据反馈可获得θ0、a和b数值,得到混凝土真实绝热温升曲线,并优化通水冷却设计。

在通水冷却工况下,混凝土内部温度场视为以水化产热和通水换热为内部热源、浇筑温度为初始条件、表面换热为边界条件的热传导方程求解问题,其热传导基本方程表示如下:

| $ \frac{\partial T_{\mathrm{con}}}{\partial \tau}=\frac{\lambda}{c_{\mathrm{con}} \rho_{\mathrm{con}}}\left(\frac{\partial^2 T_{\mathrm{con}}}{\partial x^2}+\frac{\partial^2 T_{\mathrm{con}}}{\partial y^2}+\frac{\partial^2 T_{\mathrm{con}}}{\partial z^2}\right)+\frac{I}{c_{\text {con }} \rho_{\mathrm{con}}} . $ | (2) |

其中:Tcon为混凝土温度;λ为混凝土导热系数;ccon和ρcon分别为混凝土的比热容和密度;x、y、z为空间直角坐标系的3个坐标轴方向;I为混凝土内部热量。

混凝土温度场边界一般为第三类边界条件[23],即表面热通量与混凝土表面温度和气温之差成正比,表示如下:

| $ -\lambda \frac{\partial T_{\mathrm{con}}}{\partial n}=\beta\left(T_{\mathrm{cs}}-T_{\mathrm{A}}\right). $ | (3) |

其中:n为混凝土表面外法线方向;β为等效表面对流换热系数,根据现场监测数据调整,β可反映混凝土表面的保温效果;Tcs为混凝土表面温度;TA为等效环境温度,考虑太阳辐射影响,等于实测环境温度TA0与太阳辐射等效温度(太阳辐射对应环境温度的增量)ΔTA之和,表示如下:

| $ T_{\mathrm{A}}=T_{\mathrm{A} 0}+\Delta T_{\mathrm{A}}=T_{\mathrm{A} 0}+\frac{k_{\mathrm{con}} S_0\left(1-k_{\mathrm{lon}} m\right)}{\beta}. $ | (4) |

其中:S0为无云条件下的太阳辐射热;m为云量;klon为与纬度有关的系数;kcon为混凝土吸热系数。

考虑冷却水管沿程换热效果,则冷却水和混凝土对流换热、冷却水温沿程变化、对冷却水温沿程变化积分所得冷却水沿程温升,以及平均水管对流换热公式分别表示如下:

| $ q=\pi D_{\mathrm{p}} \alpha_{\mathrm{p}}\left(T_{\text {con }}-T_{\mathrm{w}}\right), $ | (5) |

| $ \mathrm{d} T_{\mathrm{w}}=\frac{\pi D_{\mathrm{p}} \alpha_{\mathrm{p}}\left(T_{\mathrm{con}}-T_{\mathrm{w}}\right)}{Q c_{\mathrm{w}} \rho_{\mathrm{w}}} \mathrm{d} l, $ | (6) |

| $ \Delta T_{\mathrm{w}}=T_{\mathrm{w}}-T_0=\left(T_{\text {con }}-T_0\right)\left(1-\exp \left(-\frac{\pi D_{\mathrm{p}} \alpha_{\mathrm{p}}}{Q c_{\mathrm{w}} \rho_{\mathrm{w}}} l\right)\right), $ | (7) |

| $ \begin{gathered} q_{\text {ave }}=\frac{\int_0^L q \mathrm{~d} l}{L}=\frac{\int_0^L \pi D_{\mathrm{p}} \alpha_{\mathrm{p}}\left(T_{\text {con }}-T_0\right) \exp \left(-\frac{\pi D_{\mathrm{p}} \alpha_{\mathrm{p}}}{Q c_{\mathrm{w}} \rho_{\mathrm{w}}} l\right) \mathrm{d} l}{L}= \\ \pi D_{\mathrm{p}} \alpha_{\mathrm{p}}\left(T_{\text {con }}-T_0\right) \frac{\left(1-\exp \left(-\frac{\pi D_{\mathrm{p}} \alpha_{\mathrm{p}}}{Q c_{\mathrm{w}} \rho_{\mathrm{w}}} L\right)\right)}{\frac{\pi D_{\mathrm{p}} \alpha_{\mathrm{p}}}{Q c_{\mathrm{w}} \rho_{\mathrm{w}}} L} . \end{gathered} $ | (8) |

其中:q为单位长度冷却水管热流量;αp和Dp分别为水管的对流换热系数和直径;Tw为冷却水温度;ΔTw为冷却水管上某点与冷却管入口相距l处冷却水温的变化;T0为冷却水初始温度;Q、cw和ρw分别为冷却水流量、比热容和密度;qave为平均单位长度冷却水管热流量;L为冷却水管总长度。

热应力计算采用热弹性力学基本方程,考虑温度效应的广义Hooke定律,表示如下:

| $ \varepsilon_{i j}=\frac{1}{2 G}\left(\sigma_{i j}-\frac{\mu}{1+\mu} \delta_{i j} \varTheta\right)+\gamma \Delta T \delta_{i j} . $ | (9) |

其中: εij和σij分别为应变和应力的分量, 简化公式i和j的取值均为1、2和3, 当i=j时, εij和σij分别表示正应变和正应力, 否则表示剪应变和剪应力; μ为Poisson比;G为剪切弹性模量;γ为热膨胀系数;ΔT为混凝土温升;简化公式Θ=σ11+σ22+σ33;δij为Kronecker函数。

1.2 温流耦合控制算法通水换热过程具有大惯性、纯滞后特征,且施工现场多影响因素间具有较强的耦合性和复杂性。为保证通水系统的控制精度,在智能通水温控系统中,以通水系统参数的预测及控制为核心,考虑温度及流量耦合影响,运用长短期神经网络与PID控制结合的算法,基于当前混凝土及通水系统状态参数,预测下一时刻通水系统参数,完成从温度到流量的映射过程;结合目标温控曲线设定值,通过PID控制器自动调节水泵水头、三通阀开度参数,以控制混凝土实际温度与目标温度的偏差。

LSTM是一种特殊的循环神经网络(recurrent neural network, RNN),可有效记忆长序列历史数据规律,解决梯度消失与梯度爆炸问题[24]。运用LSTM记忆混凝土不同龄期的温控时序数据,在单元结构中添加遗忘门、输入门和输出门控制不同时间长度的数据权重,有利于混凝土水化温升规律学习,避免梯度消失或梯度膨胀问题,可提高流量智能控制精度和动态换热过程参数的预测能力。算法输入层选取6种与流量控制相关性较密切的特征参数,包括龄期、当前时刻混凝土平均温度、供水平均水温、循环水平均水温、平均供水流量及下一时刻混凝土预期温度等,预测下一时刻的最佳通水流量值,即算法输出层输出下一时刻供水及新增通水流量作为PID控制器调控供水系统水泵水头和三通阀开度的依据。

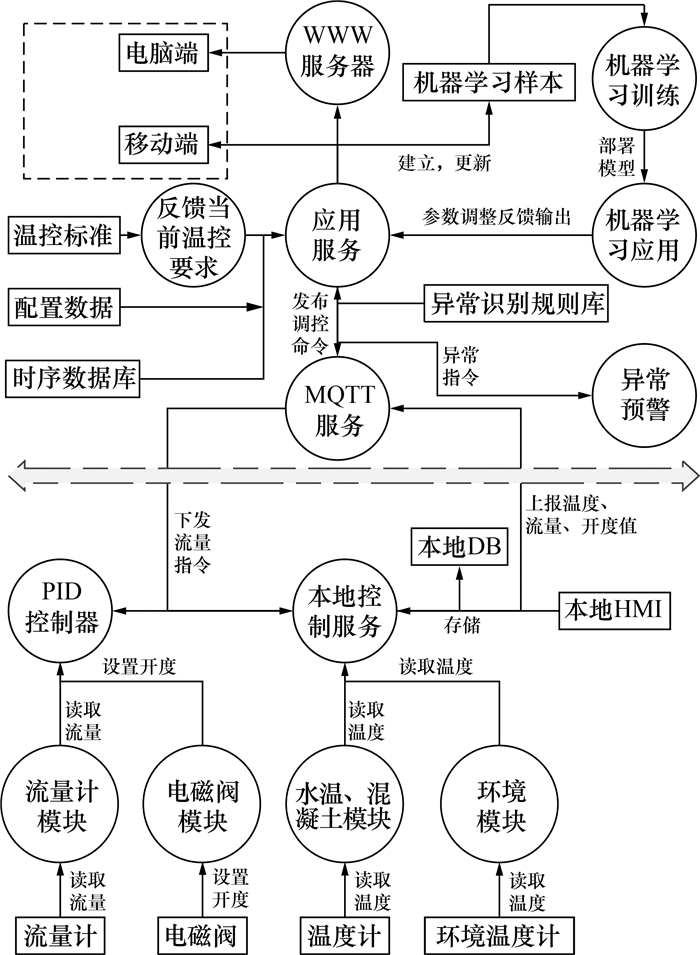

1.3 “端-边-云”闭环控制模型智能通水温控系统采用“端-边-云”协同闭环控制,突破传统集中式云计算模型限制。其中,云平台与智能边缘计算终端通过运营商网络连接,如图 1所示。

|

| 图 1 端-边-云协同控制系统架构 |

智能边缘计算终端定位部署在控制柜,负责数据汇聚和分析,在边缘端完成采集数据的预加工、预分析,同时在边缘端解决部分需求,可有效降低网络开销、减轻云端负荷,提高数据传输性能,保证实时处理,从而带来更低的延时和更快的响应,为通水系统提供更好的智能控制服务。架构包括2层:第1层为感知层和控制层,第2层通过相应控制模块提供现场控制服务。采用Modbus协议获取现场水路压力表、流量计和进出水温度的测量值,并发送执行机构指令,控制阀门开度,达到调节流量值的目的。现场操作人员也可通过人机界面(human machine interface, HMI)触屏检查传感器状态和发送执行器命令。

云计算部分由多个服务组成,包括用于接收报告数据和发出命令的消息队列遥测传输(message queuing telemetry transport, MQTT)服务,用于PC和App功能的WWW应用服务、数据存储的数据库(database, DB)服务、机器学习训练和部署服务,以及系统异常预警服务。系统首先根据目标温度与当前混凝土温度之间的差值计算当前控制要求,调用机器学习应用服务获取当前流量值设置,并通过MQTT协议服务通道发布流量值。控制柜利用MQTT订阅功能获取设定流量值发送至PID控制器,然后根据实测流量反馈值对PID回路的开度值进行调整。通过硬件监测及数据监测方法,实现设备故障模式识别与故障快速诊断。

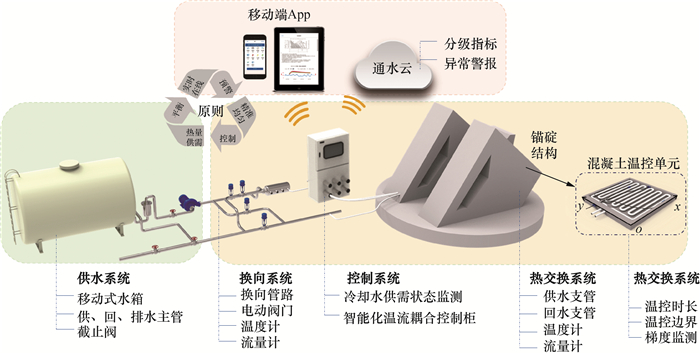

2 智能通水温控系统 2.1 系统组成按照智能通水温控基本原则,基于“全面感知、真实分析、实时控制和持续优化”智能建造闭环控制理论[25],针对桥梁锚碇混凝土浇筑仓内不同区域个性化温度控制需求,研发了小型一体化、温控单元独立控制的智能通水温控系统,包括供水系统、换向系统、控制系统和热交换系统,如图 2所示。

|

| 图 2 智能通水温控系统示意图 |

1) 供水系统。根据热量供需平衡原则要求,供水系统按需提供系统制冷量,根据冷却需求设计系统的换热能力,包括供水温度、流量、压头和流向等状态参数。系统布置于施工场地附近,配置组成包括移动式水箱、水泵、供水、循环回水及排水管路等,其中管路中三通阀开度可调节混水比例,确定供水温度,通过水泵扬程调节通水流量。

2) 换向系统。根据对应热量的均匀控制原则要求,换向系统定期更换供、回水流向,可减少混凝土内部供、回水口侧换热程度差异。换向系统与供水系统装置连接,包括交叉型管路和安装在供水与循环水管路间的电动阀门。通过4个阀门周期性的启闭组合,可改变冷却水的流动方向。

3) 热交换系统。根据热量的精准控制原则要求,热交换系统安装于锚碇混凝土内部,将混凝土产生的热量从锚块内导出。系统状态参数包括总长度、支管数量和长度及配管率等,锚碇混凝土根据混凝土方量、形状结构、温控边界和温控时长等不同要求细分为多个温控单元,同一高度处以混凝土通水管入口处为原点o, 顺向为x轴,垂向为y轴建立坐标系,实现对不同单元区域温度的均匀化、个性化换热。

4) 控制系统。根据热量的精准控制及实时在线预警原则要求,控制系统连接在换向系统和热交换系统之间,控制参数包括需求水温、流量和流向等。系统基于柔性网络控制,智能化温流耦合控制柜通过埋设在混凝土内部及供水管路的传感器收集多源数据,与基于云的服务器通信,并接收云命令,包括三通阀门开度、水泵压头及管路流向控制,流量误差小于3.5 L/min。控制单元采用工业通用标准接口的有线或无线连接方式,并具备一体化、小型化及模块化特征,更适应桥梁锚碇工程;对数据采集模块、中央处理模块及通信模块等进行集成,可节约安装空间,加快智能通水温控系统响应时间,模块化组合可满足不同结构混凝土的冷却需求。

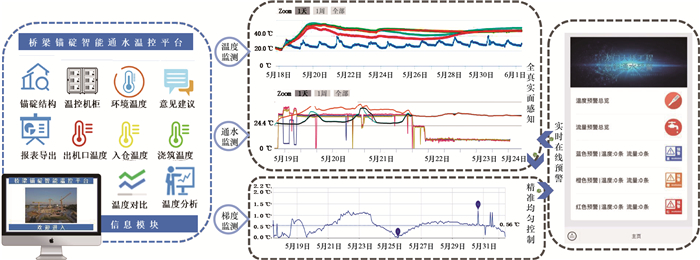

2.2 系统软件锚碇混凝土智能通水温控软件平台用于采集、管理和控制大体积混凝土施工期通水冷却的多点温度、流量,在施工过程中实时监测混凝土最高温度、内表温差、温度梯度、通水温度及流量等参数,对比目标温控曲线,在云平台进行深度学习和在线协同仿真,运用温流耦合控制算法,为不同浇块提供个性化的在线温度控制及预警。平台提供基于微信的移动端和Web客户端,具备开放性和可扩展性,方便整合及对接其他应用系统;数据安全为基于角色的访问控制,分为实时监控、数据管理及预警信息等功能模块,如图 3所示。

|

| 图 3 锚碇混凝土智能通水温控软件平台 |

实时监控功能可显示对应编号系统传感器的混凝土监测点温度数据、通水支路流量及温度等。数据管理功能可实现数据导入、导出、备份及分析功能,并将信息记录到知识库,包括单浇筑块内部及多浇筑块间数据的对比分析;查看并生成温度指标数据报表及图形,如平均温度、最高温度、内表温差、温度梯度和降温速率等;支持历史数据曲线的查询和下载。预警信息功能依据设定的指标参数阈值,发布指标超标及智能通水温控系统设备装置运行异常的预警信息。

3 应用案例 3.1 工程简介龙门大桥是广西滨海公路推进北钦防交通一体化的控制性工程,被同时纳入交通运输部交通强国试点和“平安百年品质工程”示范项目。大桥为悬索桥结构,连接钦州港和防城港片区,横跨龙门海峡,全长7.615 km,采用重力式锚碇结构,浇筑方量达6.003万m3,为典型超大体积高标号异形海工混凝土结构,采用分层浇筑、预留后浇段、通水冷却控温方式施工。在温控防裂方面,主要挑战如下:

1) 材料及结构特性方面,锚碇结构混凝土为普通商用C40混凝土,水泥用量大,水化热不断累积引起混凝土内部温度升高,同时锚碇结构的宽高比大,则相对表面积大,使其易受气温波动、太阳辐射、天气变化和季节变化等环境因素影响,混凝土与外界环境换热现象为混凝土的内表温差控制带来挑战。

2) 功能特性方面,锚碇作为复杂大体积异形混凝土结构,配筋率低,且考虑其特殊使用功能,需要有较高的整体性,要求裂缝控制能力强,避免产生裂缝从而降低结构的正常使用能力和安全性。

3) 施工环境方面,桥址地处海洋环境,所在地风速较大,多年平均风速为3.8 m/s,施工期为高温夏季月份,日早晚温差较大,约高达10 ℃,对高温、高湿、大风、高盐雾环境下海工混凝土温升控制及内表温差稳定提出了更严格的防裂要求。

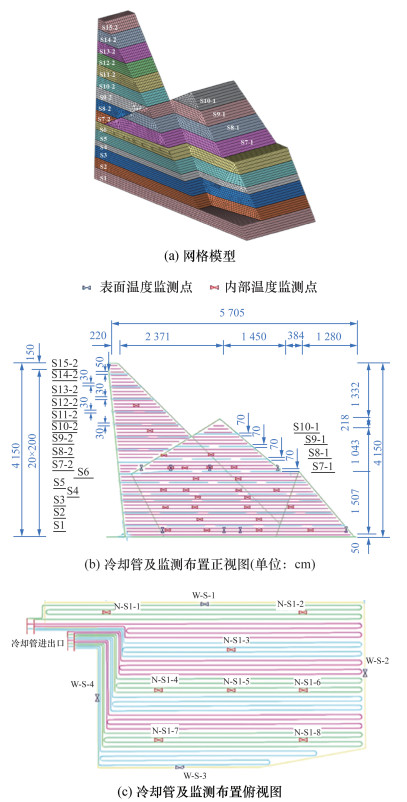

3.2 仿真模拟针对锚碇结构浇筑过程进行真实温度场仿真计算,并优化冷却管设计是实现精准均匀温控防裂的关键。考虑计算效率,取对称性锚体结构混凝土的一侧结构建立有限元网格模型,采用六面体单元,单元总数为214 922,节点总数为227 030,浇筑顺序为S1~S6,S7-1~S10-1,S7-2~S15-2,如图 4a所示。

|

| 图 4 锚块大体积混凝土通水冷却模型和布置图 |

顶板用C40混凝土的力学及物理热学性能参数如表 1所示,通过监测数据反馈确定绝热温升,表示如下:

| $ \theta(\tau)=45\left(1-\exp \left(-0.64 \tau^{2.55}\right)\right) . $ | (10) |

| 热力学性能参数 | 参数值 |

| 弹性模量/MPa | 4.5×104 |

| 比热容/(kJ·kg-1·℃-1) | 0.989 |

| 密度/(kg·m-3) | 2 424.27 |

| 导热系数/(kJ·m-1·h-1·℃-1) | 8.980 |

| 最终绝热温升/℃ | 45 |

| 热膨胀系数/(10-6℃-1) | 7 |

| μ | 0.167 |

混凝土底面等效为混凝土材质,与空气接触表面按带保温措施考虑,计算对流换热系数为1.04 W/(m2·℃)。浇筑温度为30.00 ℃,环境温度根据现场环境实测设置,太阳辐射等效温度为11.48 ℃, 初期冷却水温度为22.00 ℃,流量根据现场出水温度(约30.00 ℃)调节。冷却水管换热效果通过仔细观察水管模型仿真计算反馈至混凝土绝热温升曲线,水管之间的水平间距和垂直距离均为0.80 m,水管直径为33.50 mm,四周取绝热边界,中心边界处取强制节点温度,为26.00 ℃。

冷却管布置及监测点布置设计如图 4b和4c所示,分1区和2区2部分,累计15层,编号为S1—S15,每浇筑层按结构形式及混凝土方量划分区域,分别设计、铺设冷却管路,图中不同颜色表示不同区域冷却管,每层使用1~2个控制柜,单主干路最多可并联6个通水支路。温度监测计共221支,包括混凝土内部和混凝土表面温度监测计,内部编号为N-SX-Y,其中X表示区域号,Y表示该区域内的温度计数量排序;表面编号为W-S-Z,其中Z表示该混凝土表面温度计的数量排序。

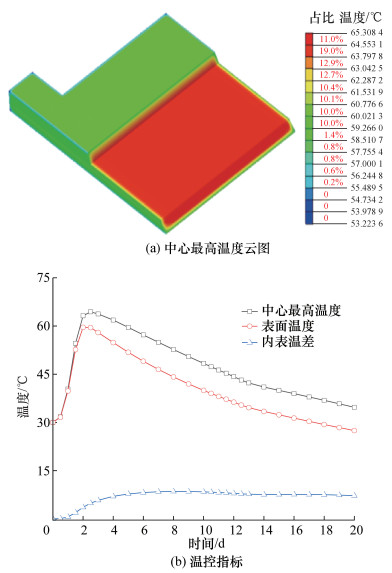

考虑浇筑时上下层间热量传递的影响,以浇筑仓S2混凝土为例进行温度场分析,设定施工时其下层S1浇筑块中心热量未完全释放,S2浇筑仓温度数值及占比(图中红色数据)的计算结果如图 5所示。S2层大体积混凝土中心最高温度达64 ℃,内表温差不超过9 ℃,符合规范要求(≤25 ℃),如图 5b所示。混凝土水化热在前3 d集中释放,冷却水管对最高温度控制有较强的削峰能力,对比无冷却通水计算工况,即内表温差约18 ℃,冷却通水的内表温差最高降低了约9 ℃。分析S2层浇筑对S1层温度的影响时发现,S1层中心温度为48 ℃,预埋的冷却水管可快速交换混凝土内部热量,对比结束通水时有小幅度温升,在指标可控范围内。

|

| 图 5 S2层大体积混凝土温度变化 |

3.3 现场应用

温控系统现场布置如图 6所示,使用移动式水箱供应通水,通水主管路通过一体化设备与通水回路连接,混凝土内部通水管路及温度计走线与钢筋绑扎,温度计逐一编号与系统对应。监测模式根据不同浇筑块温控需求设定,包括常规测温、精准测温、简易测温及长期测温等。

|

| 图 6 智能通水温控系统现场布置 |

以锚碇S5层通水冷却控制为例,分析如下:

1) LSTM模型训练。

兼顾系统复杂度与控制精度两方面因素,确定以1 h为时间步长对已浇筑S1—S4仓监测数据采样进行流量预测,得到约2 600组数据样本。随机选取70%作为训练集,并将剩余数据作为测试集进行模型训练,得到训练集平均绝对误差为3.81 L/min,测试集为4.85 L/min,即该算法在预测集与验证集上均表现出良好的非线性拟合能力,故可将该模型用于锚碇S5及后续仓的智能通水控制中。

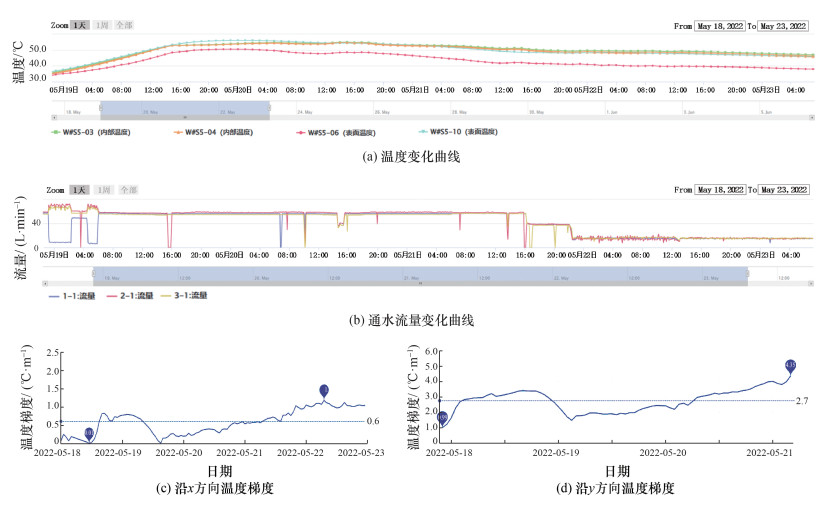

2) 通水及温度参数。

S5层共埋设3层冷却水管,分属3个通水回路,智能通水温控系统通水期监测数据报表如图 7所示,其中平台冷却水温度及流量监测数据报表如图 7a和7b所示。供水温度为26.0~48.0 ℃,根据温控需求适时调节,整体流量曲线连续平稳。在通水初期(浇筑后3 d内),水化热量大,为控制最高温度升幅,系统处于大流量高水平通水状态,约55~60 L/min;后期,即混凝土内部温度达到最高值后为实现小温差、缓温降的温度梯度控制,降低通水流量水平,约维持在40 L/min;随后根据供水需求,以低流量水平通水,约维持在15 L/min至通水结束。通水期间温度监测数据显示,最高内部温度为57.4 ℃,结束通水时为46.5 ℃,内表温差最大值为6.8 ℃,结束通水时为3.1 ℃,满足温控要求。

|

| 图 7 智能通水温控系统通水期监测数据报表 |

3) 温度梯度监测。

混凝土内部同一高程沿x和y方向(见图 2)温度梯度变化检测数据如图 7c和7d所示。沿x方向温度分布较均匀,大部分控制在±1.0 ℃/m范围内,沿y方向温度梯度稍大,平均值为2.7 ℃/m,整体满足温控要求[26]。在后期调整通水流量后,温度场演化经历调整过程,温度梯度短暂增大,沿x方向最大温度梯度为1.2 ℃/m,沿y方向最大温度梯度为4.4 ℃/m,随后重新趋于平衡。

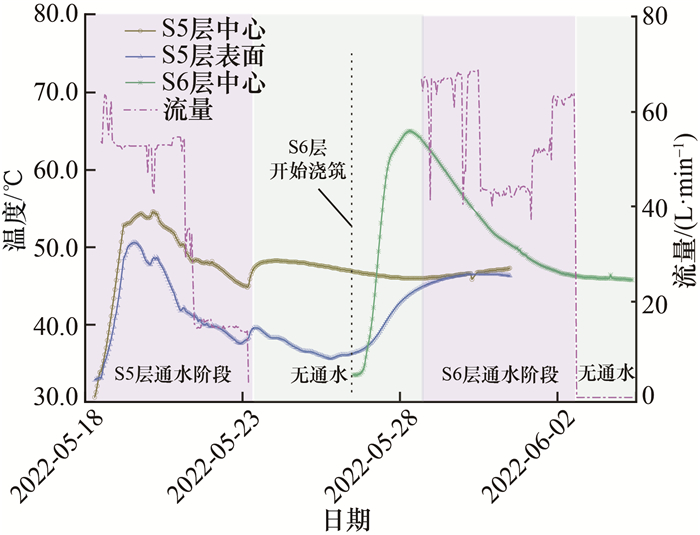

以锚碇S5层及S6层长期监测为例,沿时序分为S5层通水、无通水、S6层通水、无通水4个阶段,混凝土中心及表面温度变化如图 8所示,其中不同阶段以图底色区分。

|

| 图 8 S5和S6监测期混凝土温度变化曲线 |

S5层停止通水后中心温度出现小幅度回升,由44.8 ℃上升到最大值48.3 ℃,温变由负变正,温升为1.9 ℃/d。随后温度逐渐降低,日变幅为负,靠近混凝土表面温降较明显,最大为1.8 ℃/d,中心温变控制在1.0 ℃/d以内。S6层通水冷却遵循供需平衡适应性通水策略及精准均匀控制原则,实施个性化冷却通水方案,基于前期浇筑层目标温度曲线控制方式下通水数据学习,在满足最高温度不超温控标准阈值前提下,推迟通水时间,在降温期实施通水冷却控制,以减少中心温度与S5层稳定温度的差异。覆盖S6层后,S5层混凝土表面受S6层水化热影响,向混凝土中心传递热量,各部位温度平缓变化,并趋于稳定,温控效果较好。

3.4 效果评价智能通水温控系统在龙门大桥锚碇混凝土施工中效果显著,施工期浇筑块表面未出现温度裂缝,混凝土各项温度指标符合规范要求。

1) 控制指标。①最高温度指标,满足标准要求,各浇筑仓最高温度平均值为62.7 ℃,出现在浇筑后2.73 d。②内表温差指标,各混凝土浇筑仓内表温差满足温控要求,平均值为13.3 ℃,个别仓浇筑后3.00 d内出现接近温差阈值工况,主要原因是受昼夜气温波动影响,作业人员在系统及时发出警告信息后,加强了对混凝土表面的保温。③冷却水与混凝土之间温差指标,各混凝土浇筑仓冷却水温度为30.0~40.0 ℃,与混凝土内部最高温度平均差为28.8 ℃,小于应力仿真温差限值(40.0 ℃),满足抗裂安全系数要求。④温度梯度指标,同一温控单元内,温度梯度较小,控制在1 ℃/m以内,冷却效果随管路长度变化不大,较好地验证了系统冷却能力;不同温控单元间温度梯度稍大,平均值为2.3~3.0 ℃/m,分布较均匀。

2) 综合效益。智能通水温控系统为锚碇结构施工安全、优质建设提供了有效保障,除抗裂安全外,如下方面综合效益显著:①进度方面,锚碇结构自2021年12月12日开始浇筑,至2022年8月29日完成,整个温控过程中未发生因温控不力而导致的进度延误。②质量方面,混凝土最高温度符合率100%、降温速率符合率大于98%,未出现温度裂缝。③经济效益方面,智能通水温控系统较设计阶段通水总流量减少27.6%; 人工由8人/组(机械通水)减少至2人/组;降低了锚体开裂风险,节约了因开裂导致的裂缝处理费用。

4 结论本文针对桥梁锚碇异形大体积混凝土结构温控防裂开展了智能通水温控方法和系统研究,主要结论如下:

1) 在温控原理方面,提出了热量供需平衡、精准均匀控制、指标在线预警等基本原则,根据监测数据反馈制定了真实温度场并进行了应力计算,优化了供水、通水系统供需平衡设计;提出了将LSTM与PID控制结合的温流耦合控制算法;采用“端-边-云”温度控制模型,实现实时在线预警及远程智能诊断。

2) 研发了基于温控单元的小型一体化锚碇智能通水温控系统装备及平台,实现了通水换热信息的实时感知、真实分析、智能控制和远程诊断预警功能。

成果在龙门大桥西锚碇结构温度控制中成功应用。实践表明各浇筑层控制指标满足设计要求,现场未发现裂缝;精准均匀控温方式及适应性通水策略节能环保,降低了人力成本和安全风险。

| [1] |

美国内务部垦务局. 混凝土坝的冷却[M]. 侯建功, 译. 北京: 中国水利电力出版社, 1958. Bureau of Reclamation of United States Department of Interior. Cooling of concrete dams[M]. HOU J G, trans. Beijing: China Water Power Press, 1958. (in Chinese) |

| [2] |

林鹏, 李庆斌, 周绍武, 等. 大体积混凝土通水冷却智能温度控制方法与系统[J]. 水利学报, 2013, 44(8): 950-957. LIN P, LI Q B, ZHOU S W, et al. Intelligent cooling control method and system for mass concrete[J]. Journal of Hydraulic Engineering, 2013, 44(8): 950-957. (in Chinese) |

| [3] |

GAJDA J, VANGEEM M. Controlling temperatures in mass concrete[J]. Concrete International, 2002, 24(1): 58-62. |

| [4] |

NING Z Y, LIN P, OUYANG J S, et al. Intelligent cooling control for mass concrete relating to spiral case structure[J]. Advances in Concrete Construction, 2022, 14(1): 57-70. |

| [5] |

LIN P, LI Q B, HU H. A flexible network structure for temperature monitoring of a super high arch dam[J]. International Journal of Distributed Sensor Networks, 2012, 8(11): 917849. DOI:10.1155/2012/917849 |

| [6] |

LI M, LIN P, CHEN D X, et al. An ANN-based short-term temperature forecast model for mass concrete cooling control[J]. Tsinghua Science and Technology, 2023, 28(3): 511-524. DOI:10.26599/TST.2022.9010015 |

| [7] |

刘江, 刘永健, 白永新, 等. 混凝土箱梁温度梯度模式的地域差异性及分区研究[J]. 中国公路学报, 2020, 33(3): 73-84. LIU J, LIU Y J, BAI Y X, et al. Regional variation and zoning of temperature gradient pattern of concrete box girder[J]. China Journal of Highway and Transport, 2020, 33(3): 73-84. (in Chinese) |

| [8] |

王琼, 陈昌哲, 胡志坚, 等. 梁式承台大体积混凝土水化热温度场工程实测与数值仿真[J]. 混凝土, 2020(9): 139-143, 147. WANG Q, CHEN C Z, HU Z J, et al. Engineering measurement and numerical simulation of hydration heat temperature field of mass concrete for beam bearing platform[J]. Concrete, 2020(9): 139-143, 147. (in Chinese) |

| [9] |

陈峰, 韩林, 涂晴云, 等. 明挖下沉式高速公路隧道混凝土施工仿真与温控方案研究[J]. 混凝土, 2022(10): 184-187. CHEN F, HAN L, TU Q Y, et al. Research on construction simulation and temperature control scheme of open cut and sinking expressway tunnel concrete[J]. Concrete, 2022(10): 184-187. (in Chinese) |

| [10] |

SONG C J, ZHANG G, WEN H, et al. Effect of pipe-cooling system on thermal-mechanical behaviour of PC box bridge girders at hydration age[J]. Advances in Bridge Engineering, 2020, 1: 9. DOI:10.1186/s43251-020-00009-4 |

| [11] |

SARGAM Y, FAYTAROUNI M, RIDING K, et al. Predicting thermal performance of a mass concrete foundation: A field monitoring case study[J]. Case Studies in Construction Materials, 2019, 11: e00289. DOI:10.1016/j.cscm.2019.e00289 |

| [12] |

LIU D W, ZHANG W M, TANG Y, et al. Prediction of hydration heat of mass concrete based on the SVR model[J]. IEEE Access, 2021, 9: 62935-62945. DOI:10.1109/ACCESS.2021.3075212 |

| [13] |

YU X Z, CHEN J Y, XU Q, et al. Research on the influence factors of thermal cracking in mass concrete by model experiments[J]. KSCE Journal of Civil Engineering, 2018, 22(8): 2906-2915. DOI:10.1007/s12205-017-2711-2 |

| [14] |

YANG J, HU Y, ZUO Z, et al. Thermal analysis of mass concrete embedded with double-layer staggered heterogeneous cooling water pipes[J]. Applied Thermal Engineering, 2012, 35: 145-156. DOI:10.1016/j.applthermaleng.2011.10.016 |

| [15] |

郑华凯, 刘钊, 唐俊. 悬索桥承台大体积混凝土温控及抗裂技术应用[J]. 施工技术(中英文), 2022, 51(2): 58-61. ZHENG H K, LIU Z, TANG J. Application of temperature control and crack resistance technology of mass concrete for suspension bridge foundation slab[J]. Construction Technology, 2022, 51(2): 58-61. (in Chinese) |

| [16] |

乔明. 某特大桥承台大体积混凝土施工温控关键技术研究及应用[J]. 公路工程, 2019, 44(5): 135-141. QIAO M. Research and application of key technologies of temperature control in mass concrete construction of pile cap of a super-large bridge[J]. Highway Engineering, 2019, 44(5): 135-141. (in Chinese) |

| [17] |

张庆龙, 马睿, 胡昱, 等. 大体积混凝土结构温度应力智能控制理论[J]. 水力发电学报, 2021, 40(5): 11-21. ZHANG Q L, MA R, HU Y, et al. Intelligent control theory of thermal stress in mass concrete structures[J]. Journal of Hydroelectric Engineering, 2021, 40(5): 11-21. (in Chinese) |

| [18] |

刘晓东, 任永苹, 朱晶, 等. 智能温控系统对大体积混凝土施工的影响[J]. 混凝土, 2022(6): 179-184. LIU X D, REN Y P, ZHU J, et al. Influence of intelligent temperature control system on mass concrete construction[J]. Concrete, 2022(6): 179-184. (in Chinese) |

| [19] |

杜小凯, 孙保平, 张国新, 等. 大体积混凝土防裂动态智能温控系统应用与监测分析[J]. 水力发电, 2015, 41(1): 46-49. DU X K, SUN B P, ZHANG G X, et al. Functions and application of dynamic intelligent temperature control system of mass concrete anti-cracking[J]. Water Power, 2015, 41(1): 46-49. (in Chinese) |

| [20] |

林鹏, 李明, 刘科, 等. 低热水泥碾压混凝土坝适应性智能通水策略研究[J]. 水利学报, 2022, 53(9): 1028-1038. LIN P, LI M, LIU K, et al. Study on adaptive intelligent cooling strategy for low-heat cement RCC[J]. Journal of Hydraulic Engineering, 2022, 53(9): 1028-1038. (in Chinese) |

| [21] |

林鹏, 樊启祥, 汪志林, 等. 一种介质换热智能控制系统及方法: 110006284B[P]. 2020-05-15. LIN P, FAN Q X, WANG Z L, et al. An intelligent cooling control system and method for medium heat transfer: 110006284B[P]. 2020-05-15. (in Chinese) |

| [22] |

朱伯芳. 大体积混凝土温度应力与温度控制[M]. 2版. 北京: 中国水利水电出版社, 2012. ZHU B F. Thermal stress and temperature control of mass concrete[M]. 2nd ed. Beijing: China Water Power Press, 2012. (in Chinese) |

| [23] |

KIM J K, KIM K H, YANG J K. Thermal analysis of hydration heat in concrete structures with pipe-cooling system[J]. Computers & Structures, 2001, 79(2): 163-171. |

| [24] |

程井, 孔垂穗, 邹科辉. 基于LSTM的泵闸工程混凝土施工期温度场预测[J]. 水利水电科技进展, 2023, 43(2): 76-81. CHENG J, KONG C S, ZOU K H. Temperature field prediction during concrete construction period of pump and sluice project based on LSTM[J]. Advances in Science and Technology of Water Resources, 2023, 43(2): 76-81. (in Chinese) |

| [25] |

樊启祥, 林鹏, 魏鹏程, 等. 智能建造闭环控制理论[J]. 清华大学学报(自然科学版), 2021, 61(7): 660-670. FAN Q X, LIN P, WEI P C, et al. Closed-loop control theory of intelligent construction[J]. Journal of Tsinghua University (Science and Technology), 2021, 61(7): 660-670. (in Chinese) |

| [26] |

安瑞楠, 林鹏, 陈道想, 等. 超大混凝土结构温度梯度监测与温度场演化[J]. 清华大学学报(自然科学版), 2023, 63(7): 1050-1059. AN R N, LIN P, CHEN D X, et al. Temperature gradient monitoring and thermal evolution of a super mass concrete structure[J]. Journal of Tsinghua University (Science and Technology), 2023, 63(7): 1050-1059. (in Chinese) |