2. 合肥综合性国家科学中心 能源研究院(安徽省能源实验室), 合肥 230000;

3. 安徽理工大学 公共安全与应急管理学院, 合肥 231131;

4. 清华大学 合肥公共安全研究院, 合肥 230601

2. Institute of Energy, Hefei Comprehensive National Science Center (Anhui Energy Laboratory), Hefei 230000, China;

3. School of Public Security and Emergency Management, Anhui University of Science and Technology, Hefei 231131, China;

4. Hefei Institute for Public Safety Research, Tsinghua University, Hefei 230601, China

燃气泄漏所引发的火灾爆炸事故会造成严重的人员伤亡和财产损失,如“6·21银川燃气爆炸事故”造成了38人伤亡,其中死亡人数高达31人,因此必须精准探测燃气泄漏[1-4]。

天然气的主要成分是甲烷,因此燃气泄漏探测实质上是对甲烷气体的精准探测,然而甲烷探测器在燃气泄漏探测过程中会遭受恶劣环境因素的干扰,导致探测器的检测性能下降,甚至探测器的报警功能损坏。对此,学者们研究了恶劣环境因素对甲烷探测器性能的影响。例如,闫保双[5]为研究低温、高湿恶劣环境下探测器的灵敏度、长期稳定性等响应特性,设计并建立了可燃气体探测报警系统,从而实现可燃气体探测器的环境影响测试;牛小民等[6]研究了高、低温恶劣环境对催化燃烧式探测器中传感器的影响,发现在低温和高温下催化燃烧式探测器的检测误差最高可达到50%;冯卫臣[7]利用模糊比例-积分-微分控制器来控制温、湿度等环境条件,研究了可燃气体报警器在低温、恒定湿热(40 ℃,93%相对湿度)等恶劣环境下的性能;Lorenzo-Bayona等[8]研究了低温、高湿、粉尘等恶劣环境对催化燃烧、红外吸收和干涉式3种甲烷探测器性能的影响,并分析了地下采矿中使用的甲烷探测系统的可靠性;Lin等[9]通过在实验室中进行室内校准和共定位评估,以及8周的现场共定位评估,研究了传感器在不同季节(即环境温度)的性能变化,发现传感器在冬季表现更好,偏差为3.9%;邹翔等[10]发现激光甲烷探测器在-20 ℃和60 ℃恶劣环境下分别产生了17.5%和14.50%的相对误差,其原因在于温度会对气体的特征谱线强度和气体分子之间碰撞引起的Lorenz线性展宽产生影响,并且激光器等光学元件以及电路中的各种集成芯片也会受到温度的影响。上述研究表明,恶劣环境因素会对探测器检测性能产生影响。

上述研究主要考虑的是单一环境因素对探测器性能的影响。在实际应用场景中,甲烷探测器往往会遭受多种环境因素的干扰(如低温、浸水),而目前对低温-浸水复杂条件下甲烷探测器性能的研究相对较少。因此,本文通过对比浸水与低温-浸水复杂条件下催化燃烧式甲烷探测器响应特性的差异,探究低温-浸水复杂条件对催化燃烧式甲烷探测器响应特性的影响。本研究为进一步揭示低温-浸水复杂条件对甲烷探测器响应特性的影响提供了实验依据,有利于提高甲烷泄漏的精准探测。

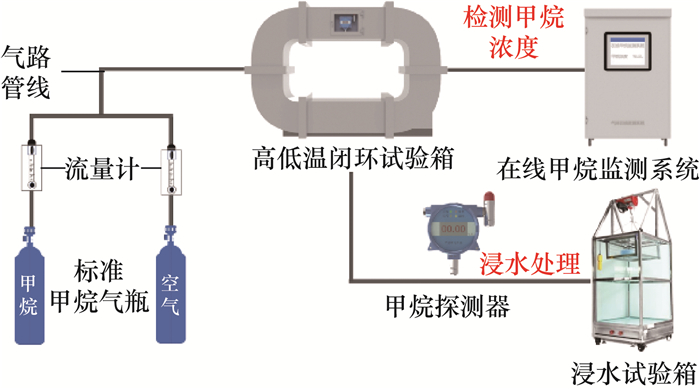

1 试验平台甲烷探测器低温-浸水试验平台如图 1所示,主要包括可燃气体探测器高低温闭环试验箱、在线甲烷监测系统、浸水试验箱、气路管线、质量流量控制器和标准甲烷气瓶。试验平台通过可燃气体探测器高低温闭环试验箱模拟实现环境温度条件;通过气路管线、质量流量控制器、在线甲烷监测系统,实现测试过程的气体传输控制和甲烷浓度监测。

|

| 图 1 甲烷探测器低温-浸水试验平台 |

具体试验设备包括:可燃气体探测器高低温闭环试验箱(型号ZB-KRQ-I,高温35~70 ℃、低温-40~0 ℃连续可调,风速0~6 m/s可调,相对湿度90%~95%连续可调);在线甲烷监测系统(合肥宏淙科技有限公司,型号HC-KRQ-HW01,工作温度-20~180 ℃,测量精度0.000 5%(即甲烷体积分数为0.000 5%);Fourier变换红外光谱仪(型号IRAffinity-1,波数范围7 800~350 cm-1,分辨率0.5 cm-1,信噪比大于30 000∶1);体视显微镜(奥林巴斯SZX16,具备暗场和偏光功能、0.3数值孔径和16.4∶1宽变焦比);比表面及孔隙分析仪(型号BSD-PM2,比表面积测量范围0.005~+∞ m2/g,孔径分布0.35~500 nm);催化燃烧式甲烷气体探测器(深圳市海曼科技股份有限公司,型号GT-721M-NB,检测量程0.15%~5.00%(即甲烷体积分数0.15%~5.00%),工作温度-10~55 ℃)。

2 测试方法0、15和30 ℃环境下,甲烷探测器进行0~180 min浸水处理。每个测试点均进行6次报警浓度和响应时间测试,取平均值。

2.1 报警性能浸水处理结束后,对甲烷探测器进行6次报警性能测试,测试时间分别为浸水处理结束后0、15、30、45、60和75 min。

在环境温度为0、15和30 ℃的试验箱内,以0.5 L/min的速率通入体积分数为99.99%的甲烷。当试验箱内甲烷气体的体积分数接近探测器报警值时,以较小的速率(0.1 L/min)继续通入甲烷气体,直至探测器报警,记录报警时在线甲烷监测系统显示的体积浓度(即为报警浓度)。报警浓度即探测器触发报警状态所需的甲烷体积分数。

2.2 响应时间在0、15和30 ℃环境下,以0.5 L/min的速率将体积分数为3%的甲烷通入甲烷探测器并保持60 s,记录不同环境温度下甲烷探测器的显示值(体积分数),0、15和30 ℃下分别为3.320%、3.260%和3.150%,即基准值。浸水处理后,将甲烷气体以相同速率通入探测器,每隔5 min记录一次甲烷探测器的显示值,记录甲烷探测器的显示值达到基准值的90%(即0、15和30 ℃下分别为2.988%、2.934%和2.835%)所需的时间,即响应时间。

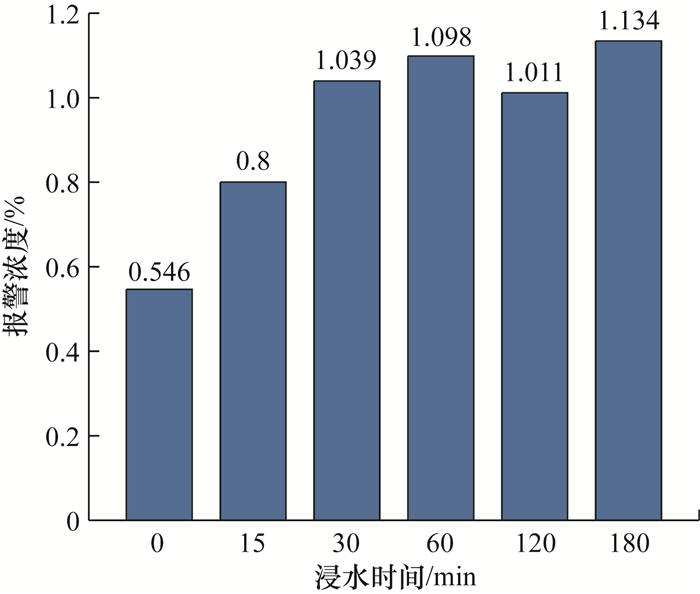

3 结果分析与讨论 3.1 浸水对响应特性的影响 3.1.1 浸水对报警性能的影响图 2为不同浸水时间下甲烷探测器报警浓度变化趋势图。浸水处理后甲烷探测器的报警浓度显著增加,无浸水、浸水15 min和浸水30 min的报警浓度分别为0.546%、0.800%和1.039%。与无浸水相比,浸水15和30 min的报警浓度分别增加了46.5%和90.3%。随着浸水时间的继续增加,甲烷探测器的报警浓度没有出现明显增长,浸水30、60、120、180 min的报警浓度均在1.050%上下波动,平均报警浓度为1.081%。

|

| 图 2 30 ℃下无浸水和浸水15~180 min后甲烷探测器报警浓度变化 |

浸水后甲烷探测器报警浓度的变化与探测器含水量有关,不同浸水时间下甲烷探测器的含水量如表 1所示。浸水处理后甲烷探测器的含水量增加,浸水15和30 min的含水量分别为0. 113和0. 127 g。当浸水时间超过30 min后,探测器含水量随浸水时间的继续增加无明显增长,浸水30、60、120、180 min后探测器的平均含水量为0. 126 g;与浸水30 min相比,相对变化率仅为1%。可见,甲烷探测器灵敏度会随着探测器含水量的增加而降低。

| 浸水时间/min | 测试开始时含水量/g | 测试75 min时含水量/g |

| 15 | 0.113 | 0.037 |

| 30 | 0.127 | 0.055 |

| 60 | 0.126 | 0.062 |

| 120 | 0.125 | 0.058 |

| 180 | 0.126 | 0.056 |

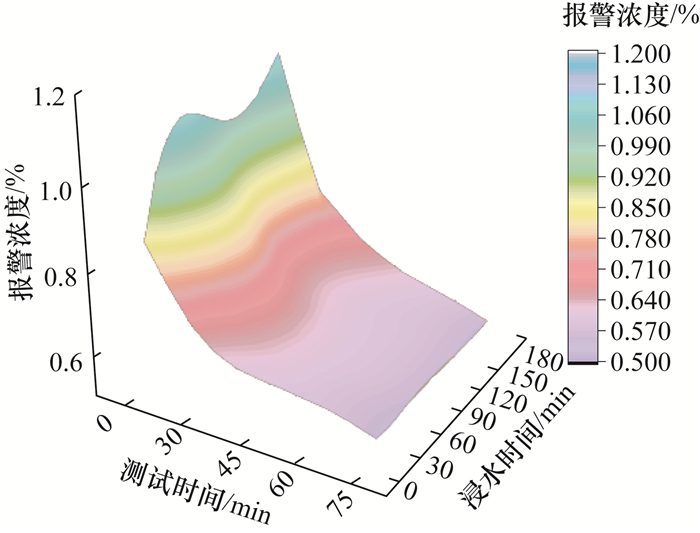

图 3为浸水处理后甲烷探测器报警浓度与测试时间的关系曲线图。甲烷探测器的报警浓度会随着测试时间的增加而降低。在测试开始时,浸水15、30、60、120、180 min处理后甲烷探测器的报警浓度分别为0.800%、1.039%、1.098%、1.011%和1.134%,平均报警浓度为1.016%。随着测试时间增加至75 min,不同浸水时间处理后甲烷探测器的报警浓度均在0.550%左右波动,平均报警浓度为0.553%,与测试开始时相比降低了45.57%。

|

| 图 3 30 ℃下浸水15~180 min后甲烷探测器报警浓度与测试时间的关系 |

浸水后甲烷探测器报警浓度随测试时间的变化与含水量有关,如表 1所示。测试时间75 min时探测器含水量最高仅为0.062 g,相比于测试开始时,含水量减少了50.79%。结果表明,浸水后甲烷探测器的含水量会随着测试时间的增加而减少,含水量对探测器灵敏度的影响得以减弱,因此浸水后甲烷探测器的灵敏度会随着测试时间的增加而逐渐恢复。

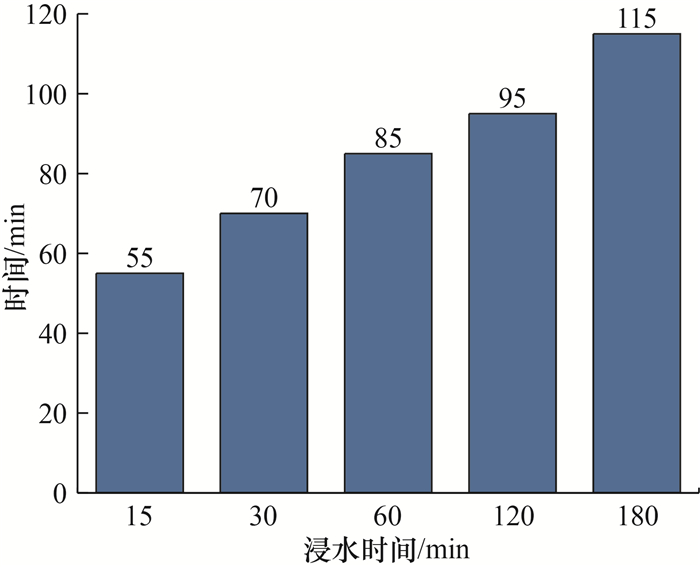

3.1.2 浸水对响应时间的影响图 4为不同浸水时间下甲烷探测器显示值达到90%基准值所需时间变化趋势图。随着浸水时间的增加,甲烷探测器显示值达到90%基准值所需的时间增加。浸水15 min后甲烷探测器显示值达到90%基准值所需的时间为55 min,浸水180 min后增长至115 min,表明甲烷探测器的响应速度会随浸水时间的增加而减慢。

|

| 图 4 浸水15~180 min后甲烷探测器显示值达到90%基准值所需时间变化 |

不同浸水时间下甲烷探测器的响应时间和相对变化率如表 2所示。当探测器显示值达到90%基准值后,探测器响应时间受浸水影响较小。与无浸水相比,浸水后甲烷探测器响应时间的相对变化率均在10%以内,最高为9.90%。由图 4可知,浸水后探测器显示值最少需要55 min才能达到90%基准值,而探测器含水量在55 min内会逐渐蒸发减少,含水量对探测器响应时间的影响得以减弱。因此,在探测器显示值达到90%基准值后,甲烷探测器响应时间受浸水处理的影响较小。

| 浸水时间/min | 响应时间/s | 相对变化率/% |

| 0 | 38.67 | |

| 15 | 36.17 | -6.46 |

| 30 | 40.00 | 3.44 |

| 60 | 41.33 | 6.88 |

| 120 | 42.50 | 9.90 |

| 180 | 40.67 | 5.17 |

3.2 低温-浸水对响应特性的影响 3.2.1 低温-浸水对报警性能的影响

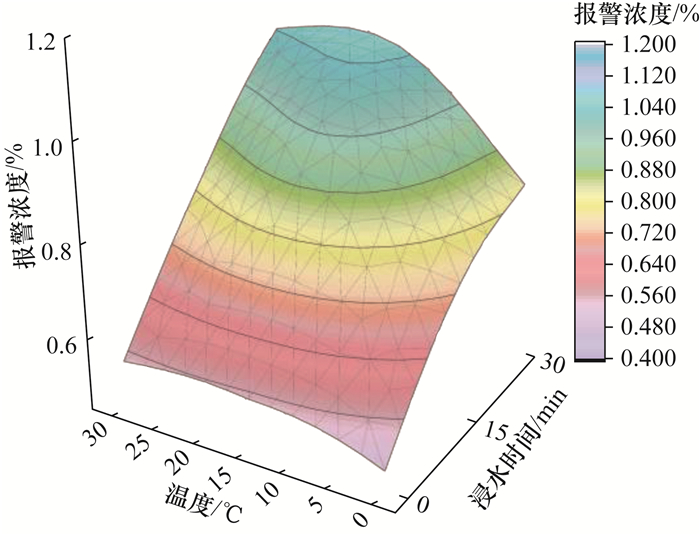

图 5为0、15和30 ℃下甲烷探测器浸水处理后的报警浓度曲线图。0~15 ℃范围内,浸水处理后甲烷探测器的报警浓度会随着环境温度的增加而增加;15~30 ℃范围内,浸水处理后的报警浓度会随着环境温度的增加而降低。0、15和30 ℃下,浸水15 min后甲烷探测器的报警浓度分别为0.728%、1.016%和0.800%,浸水30 min后的报警浓度分别为0.797%、1.064%和1.039%。此外,0 ℃下浸水处理后的报警浓度均低于30和15 ℃下的值,浸水15 min后的报警浓度分别降低了9.00%和28.35%,浸水30 min后的报警浓度分别降低了23.30%和25.09%。

|

| 图 5 甲烷探测器在0、15和30 ℃下浸水0~30 min的报警浓度 |

低温-浸水条件下甲烷探测器报警浓度的变化与环境温度和探测器的含水量有关。如图 5所示,无浸水时甲烷探测器的报警浓度会随着环境温度的降低而降低。30、15和0 ℃下甲烷探测器报警浓度分别为0.546%、0.526%和0.496%,表明0~30 ℃范围内甲烷探测器的灵敏度会随着环境温度的降低而增加,低温环境有利于甲烷探测器灵敏度的提升。

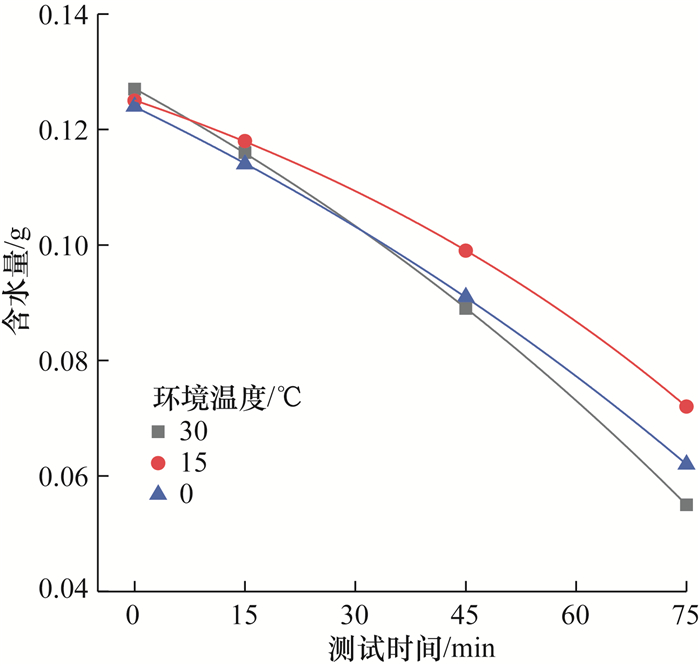

图 6为不同温度下甲烷探测器浸水后含水量变化曲线图。探测器含水量会随着测试时间的增加而降低,但不同环境温度下探测器含水量的降幅有所区别。30 ℃下浸水处理结束后75 min时,探测器的含水量为0.055 g。随着环境温度降至15 ℃,水分蒸发速率减慢,浸水处理结束后75 min时,探测器含水量为0.072 g,相比于30 ℃,15 ℃下的含水量增加了30.9%,浸水处理对探测器灵敏度的影响有所增强,因此在相同浸水时间的情况下,15 ℃下探测器的报警浓度均高于30 ℃。当环境温度降低至0 ℃,浸水处理结束后75 min时,探测器含水量为0.062 g,相比于15 ℃,0 ℃下的含水量减少13.89%,含水量对甲烷探测器灵敏度的影响得以降低。上述结果表明,低温-浸水(0 ℃浸水)条件下探测器灵敏度相比于室温-浸水(30和15 ℃浸水)有所提升,低温环境有利于减弱浸水对探测器灵敏度的不利影响。

|

| 图 6 0、15和30 ℃下探测器浸水后含水量变化 |

3.2.2 低温-浸水对响应时间的影响

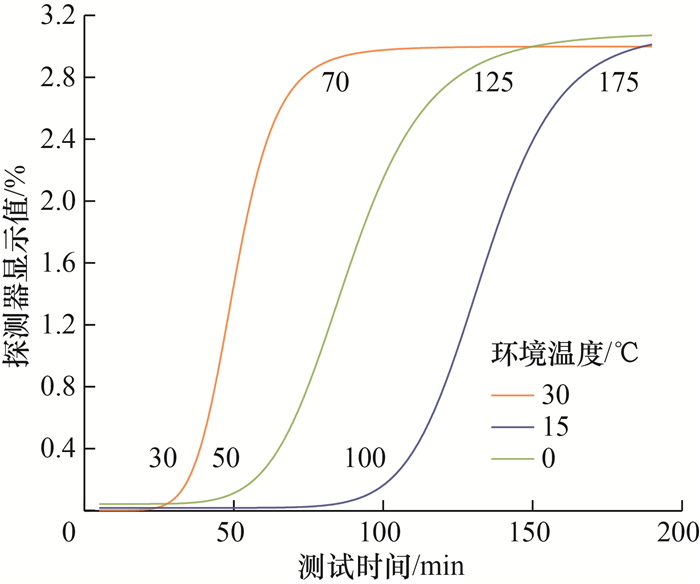

图 7为不同温度下甲烷探测器浸水处理后的显示值变化曲线图。0、15和30 ℃下浸水30 min后探测器显示值达到90%基准值所需的时间分别为130、180和70 min。可见,浸水处理后甲烷探测器灵敏度恢复到初始水平的速度会随着温度的升高而先减慢后加快。浸水后探测器显示值达到90%基准值所需时间的变化与探测器含水量的变化(表 3)相一致,0、15和30 ℃的含水量变化分别为0.062、0.053和0.072 g,含水量变化也随着环境温度的升高而先减少后增加。

|

| 图 7 0、15和30 ℃下探测器浸水后显示值变化(浸水30 min) |

| 温度/℃ | 浸水时间/min | 响应时间/s | 相对变化率/% | 标准差/s |

| 30 | 0 | 38.67 | 2.92 | |

| 15 | 36.17 | -6.46 | 3.18 | |

| 30 | 40.00 | 3.44 | 2.52 | |

| 15 | 0 | 37.50 | -3.03 | 1.89 |

| 15 | 41.62 | 7.63 | 3.20 | |

| 30 | 39.37 | 1.81 | 3.62 | |

| 0 | 0 | 38.08 | -1.53 | 0.67 |

| 15 | 36.63 | -5.28 | 1.12 | |

| 30 | 37.56 | -2.87 | 1.22 |

当甲烷探测器显示值达到90%基准值后,不同温度下探测器浸水后的响应时间、相对变化率和标准差如表 3所示。甲烷探测器的响应时间受低温-浸水条件的影响较小。与30 ℃下无浸水的响应时间(38.67 s)相比,总体相对变化率均在8%以内,0、15和30 ℃下的平均变化率分别为3.27%、4.16% 和3.30%,均在5%以内。然而,随着环境温度的降低,0、15和30 ℃下响应时间的平均标准差分别为1.0、2.9和2.87 s,相比于15和30 ℃,0 ℃下的平均标准差分别降低了65.52%和65.16%,0 ℃下甲烷探测器响应时间的平均标准差最低,表明低温环境有利于甲烷探测器响应时间重复性能的提升。

3.3 低温-浸水影响机制通过对比浸水和低温-浸水复杂条件下催化燃烧式甲烷探测器的响应特性,本研究表明浸水处理后甲烷探测器的灵敏度和响应速度都显著降低,而低温-浸水条件下甲烷探测器灵敏度和响应速度的降幅均有所减少。为探讨低温-浸水对催化燃烧式甲烷探测器响应特性的影响机制,将分别从低温和浸水两方面进行研究。

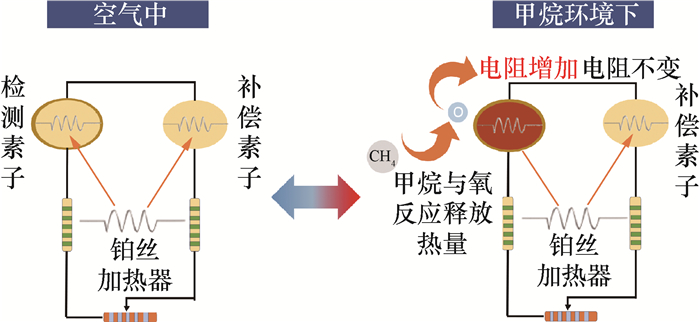

3.3.1 低温环境影响机制图 8为催化燃烧式甲烷探测器的检测原理图。催化燃烧式探测器中的传感器由补偿素子和检测素子构成,其中补偿素子不与甲烷气体反应。当甲烷气体存在时,检测素子上的甲烷与氧气进行催化燃烧反应,产生的反应热使铂丝加热器温度上升、电阻增加,探测器的电桥回路平衡被打破,产生不均衡电压,电压信号与甲烷浓度呈线性关系。探测器通过检测铂丝加热器电阻变化所引起的不均衡电压信号,来测定甲烷气体浓度[11-13]。当铂丝加热器的电阻变化量达到阈值时,产生的电压信号被甲烷探测器检测到,从而触发探测器发生报警。

|

| 图 8 催化燃烧式甲烷探测器的检测原理示意图 |

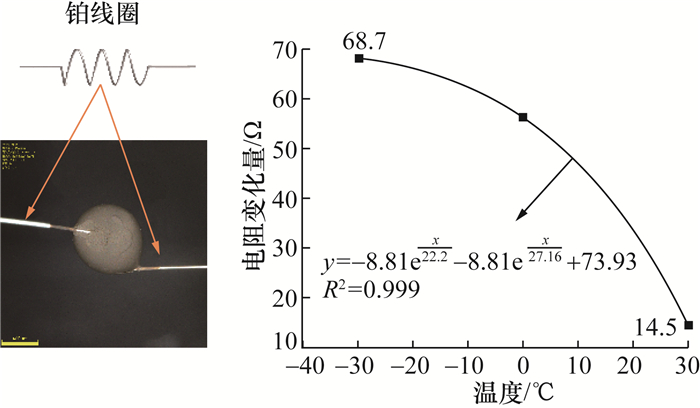

利用万用表测量-30、0和30 ℃环境温度下本研究所使用的甲烷探测器的铂丝加热器的常态电阻和工作电阻,结果如表 4所示。随着环境温度的降低,甲烷探测器铂丝加热器的常态电阻降低,而工作电阻增加。30 ℃下甲烷探测器铂丝加热器的常态电阻和工作电阻分别为2.7和17.2 Ω;0 ℃时的常态电阻和工作电阻分别为2.5和58.8 Ω,-30 ℃时分别为0.7和69.4 Ω。如甲烷探测器的电阻变化曲线图(图 9)所示,30、0和-30 ℃下甲烷探测器铂丝加热器的电阻变化量分别为14.5、56.3和68.7 Ω。随着环境温度降低至0和-30 ℃,铂丝加热器电阻变化量分别增长了2.88倍和4.74倍。随着环境温度的下降,铂丝加热器的电阻变化量增加,低温环境下铂丝加热器的电阻对温度变化更为敏感。当电阻变化量相同时,低温环境下铂丝加热器的温度变化量小于室温环境。根据式(1)可知[14],ΔR相同而ΔT减少时,Q/c也降低。因此,当铂丝加热器的电阻变化量相同时,相比于室温环境,低温环境下铂丝加热器只需吸收较少的催化燃烧反应热,即较少的甲烷与氧气反应,就能使铂丝加热器产生相同的电阻变化量。结果表明,随着环境温度的降低,铂丝加热器电阻变化量达到阈值所需的甲烷浓度降低,探测器报警浓度降低、灵敏度增加。

| $ \begin{equation*} \Delta R=\alpha \Delta T=\alpha \frac{Q}{c} . \end{equation*} $ | (1) |

| 温度/℃ | 常态电阻/Ω | 工作电阻/Ω | 电阻变化量/Ω |

| 30 | 2.7 | 17.2 | 14.5 |

| 0 | 2.5 | 58.8 | 56.3 |

| -30 | 0.7 | 69.4 | 68.7 |

|

| 图 9 -30、0和30 ℃下甲烷探测器的电阻变化 |

其中:ΔR为电阻变化量;α为常数,为铂电极的温度系数;ΔT为铂丝加热器在接触甲烷气体前后的温度变化;Q为检测素子上催化燃烧产生的热量;c为检测素子的热容。

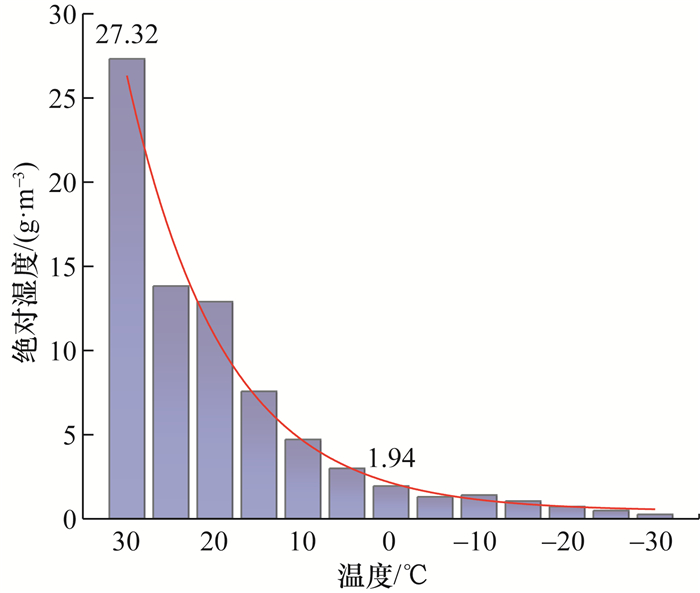

同时,测量了0~30 ℃范围内测试环境的相对湿度和饱和湿度,结果如表 5所示。根据式(2)可计算测试环境中的绝对湿度,不同温度下测试环境的绝对湿度如图 10所示。测试环境的绝对湿度会随着温度的降低而降低。30和0 ℃下测试环境的绝对湿度分别为27.32和1.94 g/m3。相比于30 ℃,0 ℃下测试环境的绝对湿度降低了92.9%,环境湿度对甲烷探测器响应特性的影响得以降低。因此,低温环境有效减弱了环境湿度对甲烷探测器响应特性的不利影响[15]。

| $\begin{equation*} \varphi=\frac{\rho_{\mathrm{w}}}{\rho_{\mathrm{s}}} \times 100 \% . \end{equation*} $ | (2) |

| 温度/℃ | 相对湿度φ/% | 饱和湿度ρs/(g·m-3) |

| 30 | 90 | 30.36 |

| 25 | 60 | 23.04 |

| 20 | 75 | 17.19 |

| 15 | 55 | 12.83 |

| 10 | 50 | 9.40 |

| 5 | 44 | 6.80 |

| 0 | 40 | 4.84 |

|

| 图 10 -30~30 ℃下测试环境的绝对湿度 |

其中:φ为测试环境的相对湿度,ρs为不同温度下空气的饱和湿度,ρw为测试环境的绝对湿度。

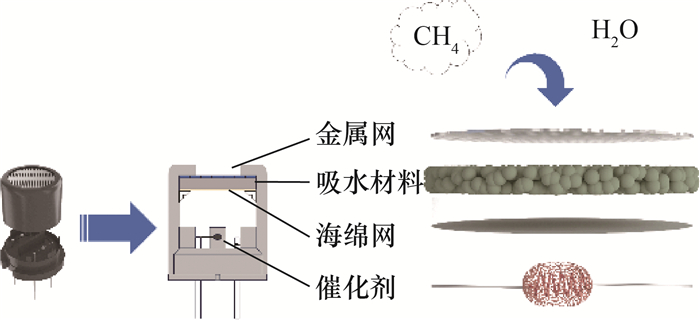

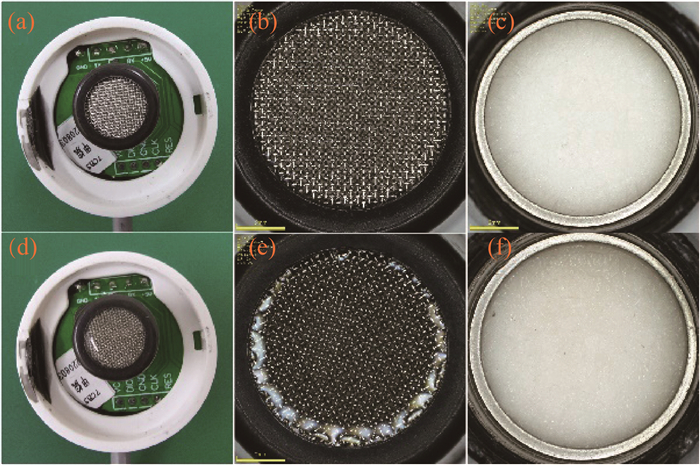

3.3.2 浸水环境影响机制图 11为甲烷探测器中的传感器结构示意图。传感器盖帽由尼龙66构成,盖帽上端开口由不锈钢材质(SUS316)100目双层防护网覆盖,盖帽内加装了过滤材料和海绵网。由浸水前后甲烷传感器的外观图(图 12)可以看出,浸水处理后甲烷传感器表面会形成水膜(图 12d和12e)。甲烷在水中的溶解度较低,水膜会阻碍甲烷气体进入到传感器内部[16-17],导致传感器内部的甲烷含量急剧下降,从而需要更高浓度的甲烷气体才能触发探测器的报警状态。因此,浸水处理后甲烷探测器触发报警状态所需的甲烷浓度增加,探测器的灵敏度降低。

|

| 图 11 甲烷传感器结构示意图 |

|

| 图 12 浸水30 min前后甲烷传感器外观图(上图为浸水前,下图为浸水后) |

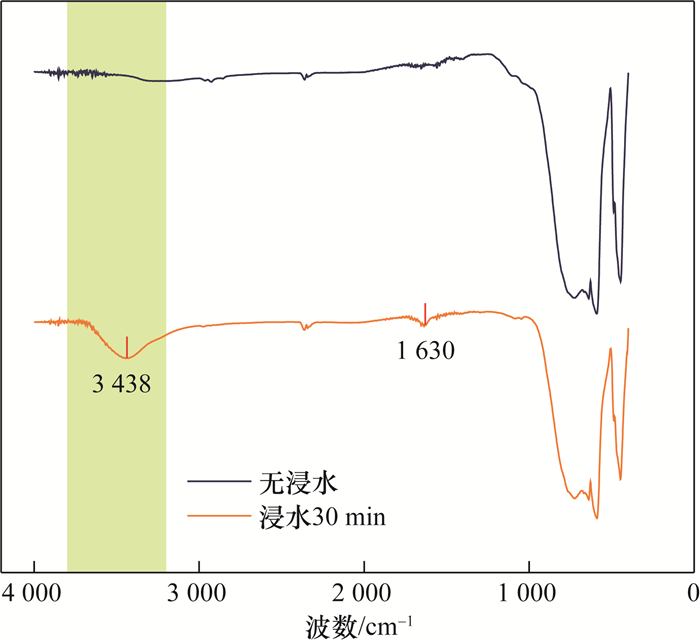

同时,如浸水30 min后甲烷传感器外观图(图 12f)和浸水后催化剂的Fourier转换红外线光谱分析仪(Fourier Transform infrared spectroscopy,FTIR) 光谱图(图 13)所示,浸水30 min后水分会渗透进传感器内部,催化剂的FTIR光谱上出现一个位于3 438 cm-1的吸收峰,这个吸收峰是由于官能团内部氢原子与氧原子之间的振动引起的,为羟基振动峰[18]。该结果表明浸水后甲烷传感器的催化剂上有结合水存在。

|

| 图 13 无浸水和浸水30 min的催化剂FTIR光谱 |

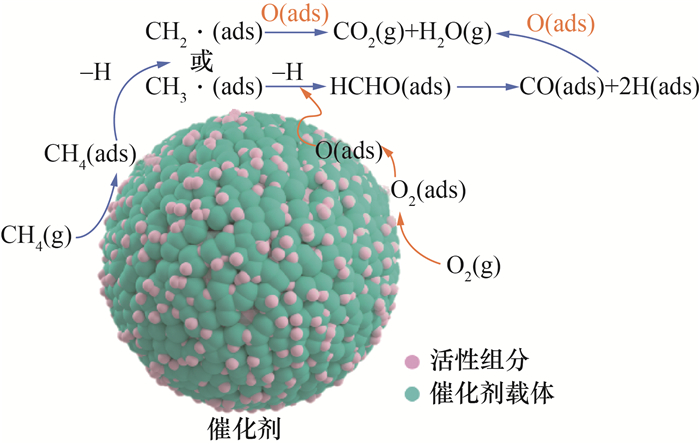

图 14为甲烷催化燃烧反应机理图。正常情况下,由于甲烷在催化剂上的吸附能高于氧气,氧分子优先吸附在催化剂上形成吸附氧[19]。其次甲烷分子在催化剂上形成吸附态的甲烷,甲烷活化脱氢,解离为吸附态的甲基(CH3·)或者亚甲基(CH2·),并进一步与吸附氧进行反应。亚甲基与吸附氧相互作用直接产生CO2和H2O[20],而甲基与吸附氧反应会形成中间体-甲醛(HCHO),甲醛分解成吸附态CO和H2,吸附态的CO和H2进一步与吸附氧相互作用,最终形成CO2和H2O[21]。

|

| 图 14 甲烷催化燃烧反应机理图 |

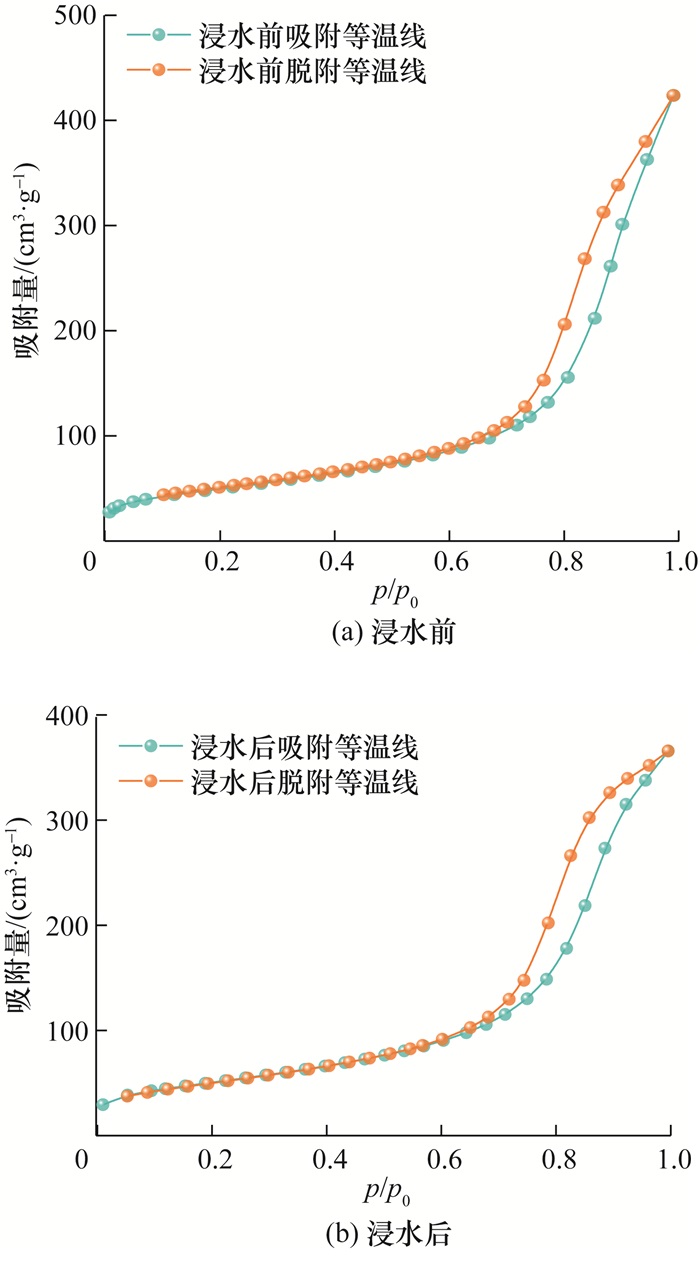

浸水30 min前后催化剂的比表面积、孔容和微孔比表面积如表 6所示。浸水后催化剂的比表面积、孔容和微孔比表面积分别降低了5.65%、12.31%和82.55%。此外,对比浸水前后催化剂的吸附量(如图 15所示)发现,浸水处理导致催化剂的吸附能力降低,当p/p0(相对压力)为0.99时,吸附量下降了13.7%。上述结果表明,水分的渗透会使催化剂表面润湿,导致催化剂比表面积减少[22-23]。这一变化导致甲烷和氧气的吸附位点减少,催化剂上的吸附氧和甲烷含量降低,从而使得探测器在更高浓度的甲烷环境下才能报警。

| 测试工况 | 比表面积/(m2·g-1) | 孔容/(mL·g-1) | 微孔比表面积/(m2·g-1) |

| 浸水前 | 177.87 | 0.65 | 10.89 |

| 浸水后 | 167.82 | 0.57 | 1.90 |

|

| 图 15 浸水30 min前后催化剂吸附量变化 |

此外,水对甲烷催化燃烧反应的抑制机制还涉及催化剂水中毒现象[24]。众多研究[22-25]揭示了水分子在催化剂上解离生成的·OH基团会与催化剂上的不饱和位点结合,并以较缓慢的速率进行解吸,从而引起催化剂的水中毒。尽管这些·OH基团在超过450 ℃的高温下可从催化剂表面分解[25],但催化燃烧式传感器的工作温度通常维持在300~400 ℃之间。在此温度区间,甲烷探测器因浸水而导致的催化剂水中毒效应依旧显著。

上述结果表明,浸水后甲烷探测器灵敏度和响应速度降低,主要受水的封堵作用、催化剂比表面积降低和催化剂水中毒的影响。

4 结论本研究通过对比催化燃烧式甲烷探测器在浸水和低温-浸水复杂条件下的响应特性,探究了低温-浸水复杂条件对甲烷探测器性能的影响,结论如下:

1) 浸水会显著降低甲烷探测器的灵敏度和响应速度。浸水后探测器报警浓度均显著增加。浸水时间在30 min以内,探测器的报警浓度会随着浸水时间的增加而增加;浸水时间在30~180 min范围内,探测器的报警浓度随浸水时间的继续增加并无明显增长。此外,浸水处理后探测器显示值达到90%基准值所需的时间也明显增加。

2) 低温-浸水条件对甲烷探测器的不利影响小于室温-浸水。相比于室温-浸水,低温-浸水条件下探测器的灵敏度和重复性能有所提升,探测器的报警浓度和响应时间的标准偏差均有所降低。

3) 浸水对甲烷探测器的影响主要包括水的封堵作用、催化剂比表面积下降和催化剂水中毒。浸水后,传感器表面形成的水膜会阻碍甲烷气体进入传感器内部,导致传感器内甲烷含量降低。同时,浸水还会导致催化剂的比表面积降低和催化剂水中毒,减少了甲烷的吸附位点。因此,探测器需要更高浓度的甲烷气体才能触发报警状态,从而导致探测器的灵敏度和响应速度降低。

4) 低温环境下探测器铂丝加热器的电阻变化更为显著,探测器吸收较少的催化燃烧反应热就能达到报警所需的电阻变化阈值,降低了探测器报警所需的甲烷浓度。同时,低温下测试环境的绝对湿度降低了92.9%,减弱了环境湿度对甲烷探测器的影响。因此,在低温-浸水复杂条件下低温环境有效减弱了浸水对探测器性能的不利影响。

| [1] |

ZHU Y F, WANG D M, SHAO Z L, et al. A statistical analysis of coalmine fires and explosions in China[J]. Process Safety and Environmental Protection, 2019, 121: 357-366. DOI:10.1016/j.psep.2018.11.013 |

| [2] |

LIN C L, CHIEN C F. Systems thinking in a gas explosion accident: Lessons learned from Taiwan, China[J]. Journal of Loss Prevention in the Process Industries, 2019, 62: 103987. DOI:10.1016/j.jlp.2019.103987 |

| [3] |

王轶宏, 翟越, 李艳, 等. 城市燃气管网泄漏蒸气云爆炸事故风险评估[J]. 中国安全科学学报, 2023, 33(2): 194-201. WANG Y H, ZHAI Y, LI Y, et al. Risk assessment of vapor cloud explosion accident of urban gas pipe network under leakage condition[J]. China Safety Science Journal, 2023, 33(2): 194-201. (in Chinese) |

| [4] |

张国维, 刘淳元, 张志伟, 等. 城市极端爆炸事故引发周边建筑火蔓延行为研究[J]. 中国安全科学学报, 2022, 32(10): 171-177. ZHANG G W, LIU C Y, ZHANG Z W, et al. Study on fire spread behavior of surrounding buildings caused by urban extreme explosion accidents[J]. China Safety Science Journal, 2022, 32(10): 171-177. (in Chinese) |

| [5] |

闫保双. 可燃气体探测报警系统的研究与设计[D]. 长沙: 湖南大学, 2005. YAN B S. The research and design of detecting and alarming system for combustible gas[D]. Changsha: Hunan University, 2005. (in Chinese) |

| [6] |

牛小民, 李世伟, 张广来, 等. 温度对催化燃烧式气体传感器影响研究[J]. 现代计算机, 2015(27): 3-5. NIU X M, LI S W, ZHANG G L, et al. Research on the influence of temperature on the catalytic combustion gas sensor[J]. Modern Computer, 2015(27): 3-5. (in Chinese) |

| [7] |

冯卫臣. 应用于消防的可燃气体探测器检验系统的研究[D]. 石家庄: 河北科技大学, 2015. FENG W C. Research of testing system for combustible gas detector used in fire[D]. Shijiazhuang: Hebei University of Science and Technology, 2015. (in Chinese) |

| [8] |

LORENZO-BAYONA J L, LEÓN D, AMEZ I, et al. Experimental comparison of functionality between the main types of methane measurement sensors in mines[J]. Energies, 2023, 16(5): 2207. DOI:10.3390/en16052207 |

| [9] |

LIN J J Y, BUEHLER C, DATTA A, et al. Laboratory and field evaluation of a low-cost methane sensor and key environmental factors for sensor calibration[J]. Environmental Science: Atmospheres, 2023, 3(4): 683-694. DOI:10.1039/D2EA00100D |

| [10] |

邹翔, 殷松峰, 程跃, 等. 基于ISSA-BP神经网络的激光甲烷传感器温度补偿研究[J]. 光子学报, 2023, 52(8): 0814003. ZOU X, YIN S F, CHENG Y, et al. Temperature compensation study of laser methane sensor based on ISSA-BP neural network[J]. Acta Photonica Sinica, 2023, 52(8): 0814003. (in Chinese) |

| [11] |

刘建周, 范健, 王小刚, 等. 甲烷催化燃烧反应与甲烷传感器稳定性的研究[J]. 煤炭转化, 1998, 21(1): 87-90. LIU J Z, FAN J, WANG X G, et al. Study on the catalyst combustion of CH4 and the stability of CH4 sensor[J]. Coal Conversion, 1998, 21(1): 87-90. (in Chinese) |

| [12] |

王汝琳, 张志刚. 抗毒载体催化元件的实验研究[J]. 煤矿自动化, 2001(3): 4-6. WANG R L, ZHANG Z G. An experimental research of anti-poison catalytic sensor[J]. Coal Mine Automation, 2001(3): 4-6. (in Chinese) |

| [13] |

李昊. 载体衬底一体型的催化燃烧气体传感器的研究[D]. 天津: 河北工业大学, 2022. LI H. Research on catalytic combustion gas sensor integrated with support and substrate[D]. Tianjin: Hebei University of Technology, 2022. (in Chinese) |

| [14] |

方妍. 工商业燃气报警器报警浓度滞后性的影响因素研究[D]. 济南: 山东建筑大学, 2021. FANG Y. Study on the factors affecting the alarm concentration hysteresis of industrial and commercial gas alarms[D]. Jinan: Shandong Jianzhu University, 2021. (in Chinese) |

| [15] |

赵俊廷. 化工原理实验[M]. 郑州: 河南科学技术出版社, 2011. ZHAO J T. Chemical engineering principles experiment[M]. Zhengzhou: Henan Science and Technology Press, 2011. (in Chinese) |

| [16] |

MIRZAEIFARD S, SERVIO P, REY A D. Molecular dynamics characterization of temperature and pressure effects on the water-methane interface[J]. Colloid and Interface Science Communications, 2018, 24: 75-81. DOI:10.1016/j.colcom.2018.04.004 |

| [17] |

NIÑO-AMÉZQUITA O G, ENDERS S. Phase equilibrium and interfacial properties of water + methane mixtures[J]. Fluid Phase Equilibria, 2016, 407: 143-151. DOI:10.1016/j.fluid.2015.05.005 |

| [18] |

BOUBNOV A, GREMMINGER A, CASAPU M, et al. Dynamics of the reversible inhibition during methane oxidation on bimetallic Pd-Pt catalysts studied by modulation-excitation XAS and DRIFTS[J]. ChemCatChem, 2022, 14(22). |

| [19] |

楚培齐, 王赛飞, 赵世广, 等. 甲烷催化燃烧反应机理及催化剂研究进展[J]. 燃料化学学报, 2022, 50(2): 180-194. CHU P Q, WANG S F, ZHAO S G, et al. Research progress of reaction mechanism and catalysts on catalytic methane combustion[J]. Journal of Fuel Chemistry and Technology, 2022, 50(2): 180-194. (in Chinese) |

| [20] |

HE L, FAN Y L, BELLETTRE J, et al. A review on catalytic methane combustion at low temperatures: Catalysts, mechanisms, reaction conditions and reactor designs[J]. Renewable and Sustainable Energy Reviews, 2020, 119: 109589. DOI:10.1016/j.rser.2019.109589 |

| [21] |

卜新原. Pt-Pd双金属掺杂对CH4催化氧化影响机制的密度泛函研究[D]. 重庆: 重庆大学, 2022. BU X Y. Mechanism of the effect of Pt-Pd bimetallic doping on CH4 catalytic oxidation: A DFT study[D]. Chongqing: Chongqing University, 2022. (in Chinese) |

| [22] |

KUMAR R S, HAYES R E, SEMAGINA N. Effect of support on Pd-catalyzed methane-lean combustion in the presence of water: Review[J]. Catalysis Today, 2021, 382: 82-95. DOI:10.1016/j.cattod.2021.07.024 |

| [23] |

STOTZ H, MAIER L, BOUBNOV A, et al. Surface reaction kinetics of methane oxidation over PdO[J]. Journal of Catalysis, 2019, 370: 152-175. DOI:10.1016/j.jcat.2018.12.007 |

| [24] |

LI X S, WANG X, ROY K, et al. Role of water on the structure of palladium for complete oxidation of methane[J]. ACS Catalysis, 2020, 10(10): 5783-5792. DOI:10.1021/acscatal.0c01069 |

| [25] |

HOU Z Q, DAI L Y, DENG J G, et al. Electronically engineering water resistance in methane combustion with an atomically dispersed tungsten on PdO catalyst[J]. Angewandte Chemie International Edition, 2022, 61(27). |