2. 中国航发商用航空发动机有限责任公司 先进技术部, 上海 200241;

3. 中国民用航空局 航油航化产品适航与绿色发展重点实验室, 成都 610207;

4. 中国科学技术大学 火灾科学国家重点实验室, 合肥 230026

2. Department of Advanced Technology, AECC Commercial Aircraft Engine Co., Ltd., Shanghai 200241, China;

3. Key Laboratory of Aviation Fuel and Chemical Airworthiness and Green Development, CAAC, Chengdu 610207, China;

4. State Key Laboratory of Fire Science, University of Science and Technology of China, Hefei 230026, China

燃烧室机匣是航空发动机重点部件之一,燃烧室机匣的结构完整性关乎整个航班旅客的生命安危。根据《航空发动机适航规定》[1-3],正常运行情况下,燃烧室机匣不能出现破损。但极端情况时有发生,仅1980—1998年间,就发生122起此类事故[4]。2017年,波音777用GE90发动机就发生过一起燃烧室机匣烧穿事故[5]。燃烧室机匣破损后,燃烧室内部高压油气会从破损处高速喷射而出,形成射流火,对发动机造成不可逆的损害。《航空发动机适航规定》对此也明确规定:发动机一旦发生火情,发动机能够包容、隔离并经受住火情;防止任何易燃的材料加强火情;着火时发动机能够执行预期功能,且不会导致危害性后果[1, 6]。因此,了解发动机燃烧室机匣烧穿后形成的射流火焰在不同喷嘴直径、油气比、外侧空气流速、燃烧室内部压力下的轴向温度、热流密度分布,有助于航空发动机设计人员对燃烧室机匣安全性能以及发动机整体安全性能进行评估。

文[7]采用Neuber法、工程弹塑性法以及真实弹塑性法对燃烧室机匣在内压情况下的安全性能进行了数值仿真分析。文[8]搭建了一套试验测量系统,用于测量机匣烧穿时产生的火焰温度、热流密度分布情况。文[9]针对燃烧室外部挡火层在机匣烧穿时的防火能力,搭建了试验台并进行了大量试验,试验结果表明高速高压热流情况下,燃烧室外部挡火层的失效模式包括了热应力失效、冲击力失效以及机械应力失效。文[10]提出了一种用自由流速度、压力、温度等来解释喷气发动机燃烧室机匣烧穿火焰中平板撞击压力和温度数据的方法。文[11]针对燃烧室机匣烧穿后,挡火层与射流火焰的角度以及挡火层的曲率对于烧穿时间的影响,进行了一系列的试验研究。文[12]开发了一种用于验证挡火层在机匣烧穿时能否承受火焰冲击的装置,并利用该装置研究了机匣烧穿时火焰的冲击特性,包括冲击温度和冲击压力。文[13]针对燃烧室机匣可能出现的烧穿问题,对两台航空发动机BR710和BR715旁通管道内的整个三维流场进行了数值模拟,仿真结果显示了不同烧穿孔尺寸对火炬弯曲和旁通管道最高温度的影响。文[14]基于Navier-Stokes方程(包括双方程(k-s)湍流模型)对通用飞机机身周围的稳定流场进行了数值模拟,并用机身表面小方形孔发出的稳定的、超音速的、未膨胀的射流来模拟飞机蒙皮内部爆炸破裂的后果。文[15]对铝合金与碳纤维、天然纤维的纤维-金属层压板,在飞机发动机着火指定区域环境条件下的烧穿响应进行了试验研究,得到带有碳纤维和天然纤维的不同形式铝合金复合材料平板的不同燃烧时间响应。

目前的主要相关研究集中在国外,国内对于机匣烧穿火焰的研究尚未开展。随着国产大飞机的商业运行,国内自主设计制造的发动机适航工作也在陆续开展,迫切需要对于机匣烧穿火焰的特征进行研究。

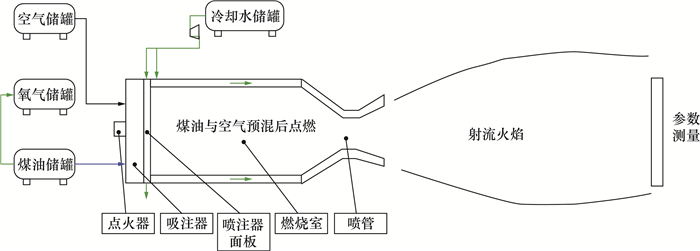

1 试验系统由于机匣烧穿试验尚无标准试验方法,本试验通过将高温高压射流火从燃烧器出口处的小孔喷射出来,模拟机匣烧穿时出现的射流火,并通过定制的测试支架测量射流火的火焰流场参数。试验系统的示意图如图 1所示。

|

| 图 1 射流火焰参数测量示意图 |

空气与煤油在燃烧室内充分混合,达到设定压力后,由点火器进行点火,火焰经由喷嘴喷射而出。为保证燃烧室的燃烧持续稳定性,用冷却水对燃烧室外侧壁进行持续冷却。

根据国外相关试验研究[7]及美国联邦航空管理局(Federal Aviation Administration, FAA)规定[2],燃烧室机匣发生烧穿时,在烧穿孔径为1英寸(1英寸=25.4 mm)下,形成的射流火焰温度可达1 648 ℃。

参照国外相关试验搭建试验系统。经过试验验证,本试验的模拟燃烧器可达到的技术指标如下:

1) 形成的射流火焰在喷口处的温度不低于1 648 ℃;

2) 燃料为国产3号喷气燃料;

3) 标准工况下燃烧器内部压力为0.74 MPa。

2 试验工况设置及参数测量 2.1 试验影响参数选取考虑到试验结论对于实际设计工作的指导作用,本文选取的影响参数如下:

1) 根据FAA机匣烧穿试验规定,孔径25.4 mm为标准孔径,但是实际事故发生时烧穿孔径无法预知,因此需要研究不同大小烧穿孔径的影响,本次试验设置喷嘴孔径分别为12.7、25.4和50.8 mm共3种尺寸。

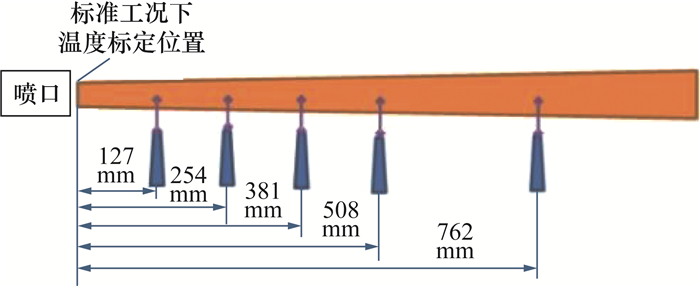

2) 航空发动机燃烧室机匣在实际设计时,考虑到薄弱位置有可能发生烧穿,通常会在薄弱位置外部设置挡火板,因此本次试验选取了127、254、381、508以及762 mm处测量火焰温度与热流密度。

3) 实际航空发动机燃烧室外部有空气流过,对燃烧室机匣起到持续冷却作用,因此本文考虑了外部空气流速对火焰温度和热流密度的影响。

4) 实际航空发动机燃烧室内部压力能够达到4 MPa以上,考虑到试验的危险性,综合试验台本身能力,本次试验压力最高值仅设置为0.74 MPa,并选取一定的压力梯度以研究燃烧室内部压力对烧穿火焰温度和热流密度的影响。

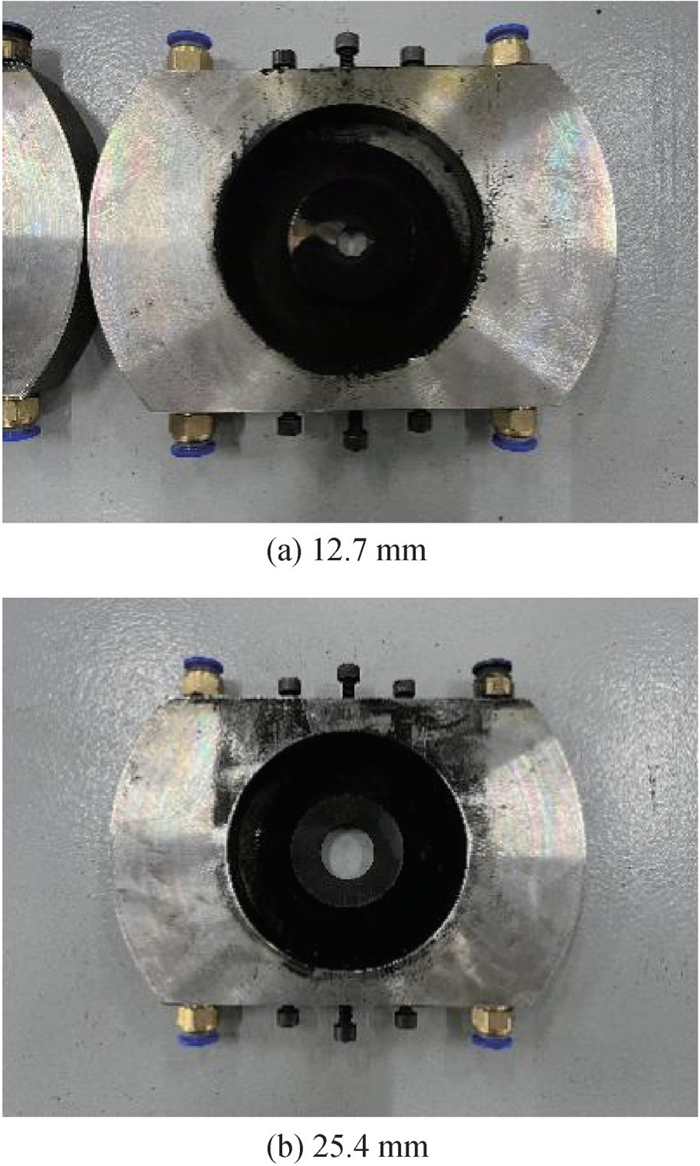

2.2 试验工况设计试验时分别使用12.7、25.4和50.8 mm孔径的喷嘴(见图 2),并在25.4 mm孔径下改变燃烧器内油气比、燃烧器内部压力和外侧空气流速,测量各工况下的各项参数。各工况参数如表 1所示,其中工况4为基准工况。

|

| 图 2 不同喷嘴孔径示意图 |

| 工况序号 | 喷嘴孔径/ mm | 油气质量比(燃油质量/ 空气质量) | 外侧空气流速/ (m·s-1) | 燃烧器内部压力/ MPa |

| 1 | 25.4 | 0.035 | 0 | 0.740 |

| 2 | 25.4 | 0.040 | 0 | 0.740 |

| 3 | 25.4 | 0.045 | 0 | 0.740 |

| 4 | 25.4 | 0.050 | 0 | 0.740 |

| 5 | 25.4 | 0.050 | 15 | 0.740 |

| 6 | 25.4 | 0.050 | 0 | 0.665 |

| 7 | 25.4 | 0.050 | 0 | 0.615 |

| 8 | 25.4 | 0.050 | 0 | 0.565 |

| 9 | 25.4 | 0.050 | 0 | 0.515 |

| 10 | 50.8 | 0.050 | 0 | 0.740 |

| 11 | 12.7 | 0.050 | 0 | 0.740 |

射流火焰的温度和热流密度通过热电偶和热流计进行测量。改变热电偶、热流计与喷嘴之间的水平距离,测量5个不同位置处火焰的温度和热流密度,如图 3所示。

|

| 图 3 热电偶及热流计分布示意图 |

3 试验步骤

试验前应对标准工况进行标定,确保标准工况下喷嘴出口处温度达到1 648 ℃。

正式试验步骤如下:

1) 拍摄试验前照片。

2) 调试试验装置,调整燃烧器与数据采集支架的相对位置。

3) 使用燃烧器内部压力传感器读数作为压力标定依据,燃烧器内部压力应满足表 1要求。

4) 燃烧器内部压力确认后,将数据采集支架迅速移动到127 mm处,开始试验。

5) 在一定时间(不超过3 min)的火焰冲击后,当所测温度或者热流密度读数达到稳定并维持10 s后,将数据采集支架移到下一个位置点。若数据采集支架发生破损或者传感器读数异常,则提前终止试验。

6) 试验结束后关闭燃烧器及其配套系统。

7) 记录试验现象,整理试验数据。

4 结果分析 4.1 标准工况标定温度以工况4为基准工况,测量喷嘴出口位置温度。热电偶读数为1 663 ℃。可见,喷嘴出口位置温度超过1 648 ℃,满足试验基本要求。

4.2 试验结果汇总试验具体结果数据见表 2。基准工况下(工况4)的温度最高。在127~508 mm范围内,火焰温度下降迅速,热电偶每往后移动127 mm,火焰温度均有大幅度下降;由508 mm移动到762 mm时,火焰温度下降幅度相对较小。但是,热电偶由127 mm移动到254 mm时,火焰热流密度下降70%以上;其后由254 mm移动到762 mm,火焰热流密度虽有所下降,但从整体上变化不明显。

| 工况序号 | 参数 | 距离/mm | ||||

| 127 | 254 | 381 | 508 | 762 | ||

| 1 | 温度/℃ | 1 139 | 643 | 338 | 205 | 105 |

| 热流密度/(kW·m-2) | 1 272 | 334 | 148 | 84 | 40 | |

| 2 | 温度/℃ | 1 315 | 678 | 292 | 169 | 129 |

| 热流密度/(kW·m-2) | 1 405 | 443 | 174 | 100 | 45 | |

| 3 | 温度/℃ | 1 302 | 795 | 395 | 220 | 128 |

| 热流密度/(kW·m-2) | 1 275 | 437 | 183 | 96 | 44 | |

| 4 | 温度/℃ | 1 399 | 910 | 524 | 298 | 165 |

| 热流密度/(kW·m-2) | 1 462 | 431 | 167 | 94 | 51 | |

| 5 | 温度/℃ | 1 268 | 535 | 249 | 130 | 81 |

| 热流密度/(kW·m-2) | 1 202 | 300 | 108 | 42 | 15 | |

| 6 | 温度/℃ | 1 334 | 768 | 419 | 267 | 178 |

| 热流密度/(kW·m-2) | 1 392 | 416 | 159 | 92 | 37 | |

| 7 | 温度/℃ | 1 298 | 705 | 388 | 255 | 129 |

| 热流密度/(kW·m-2) | 1 427 | 410 | 163 | 91 | 41 | |

| 8 | 温度/℃ | 1 208 | 712 | 300 | 218 | 107 |

| 热流密度(kW/m2) | 1 500 | 502 | 184 | 102 | 43 | |

| 9 | 温度/℃ | 1 247 | 670 | 345 | 226 | 111 |

| 热流密度/(kW·m-2) | 1 438 | 496 | 197 | 105 | 50 | |

| 10 | 温度/℃ | 1 157 | 691 | 439 | 352 | 236 |

| 热流密度/(kW·m-2) | 533 | 235 | 110 | 64 | 35 | |

| 11 | 温度/℃ | 884 | 409 | 187 | 122 | 66 |

| 热流密度/(kW·m-2) | 1 168 | 324 | 121 | 68 | 31 | |

4.3 结果分析 4.3.1 油气质量比对温度、热流密度的影响

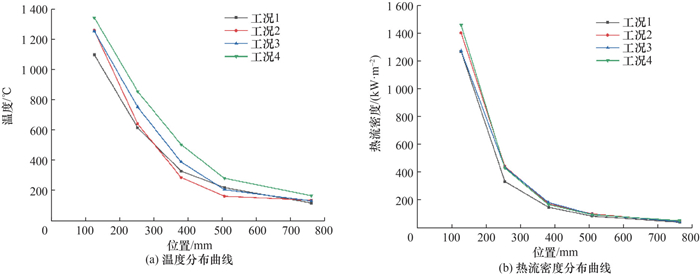

对于工况1—4,喷嘴孔径相同(25.4 mm)、燃烧器内部压力相同(0.74 MPa)、外侧空气流速相同(0 m/s),油气质量比从0.035以0.005的间隔均匀上升到0.050。对比工况1—4的结果,不同油气质量比对不同位置下的温度、热流密度的影响如图 4所示。

|

| 图 4 不同油气质量比下温度、热流密度分布曲线 |

整体上看,油气质量比与火焰温度、热流密度呈正相关。针对127 mm位置点,油气质量比从0.035上升到0.050,温度由1 139 ℃上升到1 399 ℃,上升幅度达18.6%,热流密度由1 272 kW/m2上升到1 462 kW/m2,上升幅度达13.0%。

从位置上分析,油气质量比在127~508 mm范围内对温度影响明显,但是对热流密度主要影响仅限于127 mm位置点。

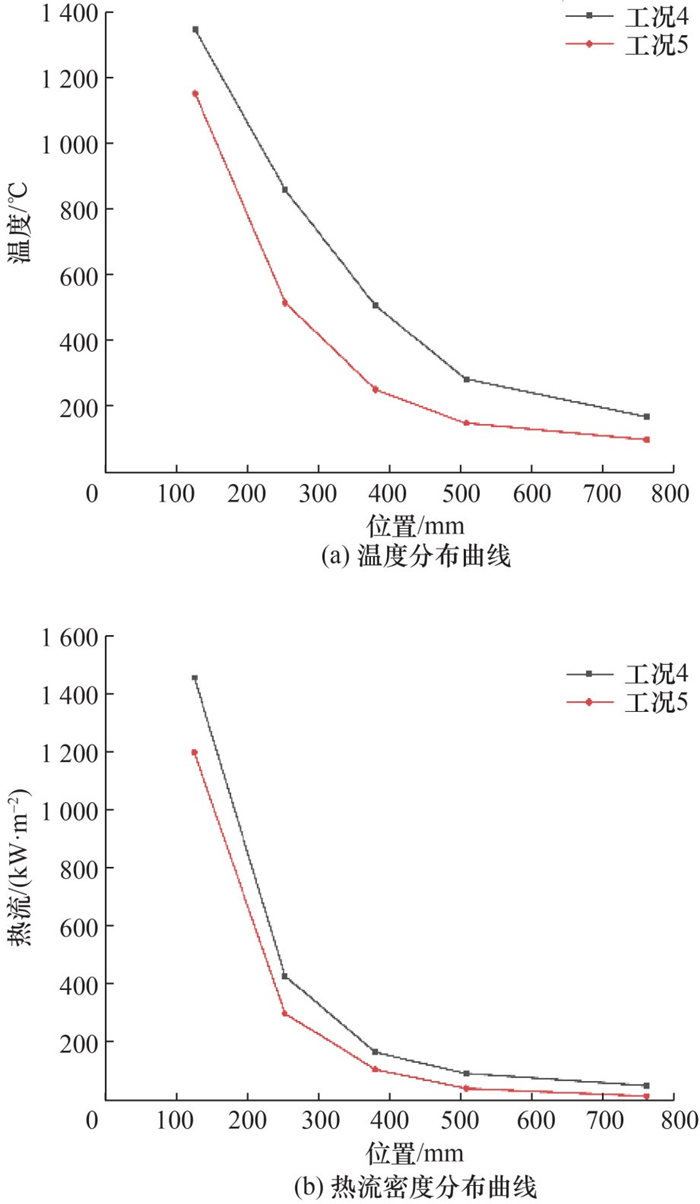

4.3.2 外侧空气流速对温度、热流密度的影响对于工况4与工况5,喷嘴孔径相同(25.4 mm)、燃烧器内部压力相同(0.74 MPa)、油气质量比相同(0.050),外侧空气流速分别为0和15 m/s。对比工况4与工况5的结果,不同外侧空气流速对不同位置下的温度、热流密度的影响如图 5所示。

|

| 图 5 不同外侧空气流速下温度、热流密度分布曲线 |

整体上看,外侧空气流速会在一定程度上降低温度与热流密度,但是在最近端与最远端,空气流速对温度的影响有限。外侧空气流速在254~508 mm区域对温度影响最大。由于热流密度本身下降较快,因此外侧流速对于热流密度的影响主要体现在127~254 mm区域,其后位置点由于热流密度值本身较低,因此受到外侧流速的影响有限。

外侧空气流速在5个位置点对温度的影响程度如下:127 mm,下降131 ℃;254 mm,下降375 ℃;381 mm,下降275 ℃;508 mm,下降168 ℃;762 mm,下降84 ℃。

外侧空气流速在5个位置点对热流密度的影响如下:127 mm,下降260 kW/m2;254 mm,下降131 kW/m2;381 mm,下降59 kW/m2;508 mm,下降52 kW/m2;762 mm,下降36 kW/m2。

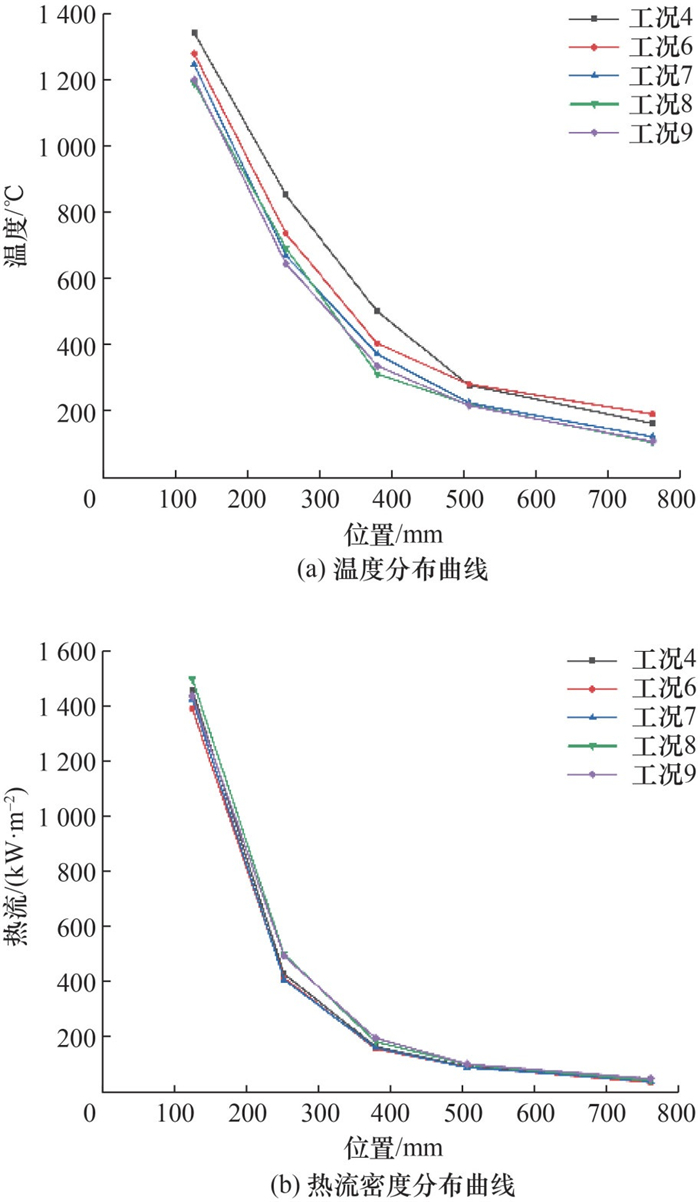

4.3.3 燃烧器内部压力对温度、热流密度的影响对于工况4与工况6—9,喷嘴孔径相同(25.4 mm)、油气质量比相同(0.050)、外侧空气流速相同(0 m/s),燃烧器内部压力由0.74 MPa依次递减至0.515 MPa。对比工况4与工况6—9的结果,不同燃烧器内部压力对不同位置下的温度、热流密度的影响如图 6所示。

|

| 图 6 不同燃烧器内部压力下温度、热流密度分布曲线 |

整体上看,燃烧器内部压力与温度、热流密度变化呈现正相关。对于127 mm位置点,压力由0.74 MPa下降到0.515 MPa,温度由1 399 ℃下降到1 208 ℃,变化幅度达675 ℃/MPa,热流密度从1 462 kW/m2下降到1 392 kW/m2,降幅达311 kW/(m2·MPa)。由此可见,温度、热流密度对压力的变化较为敏感,但受制于本试验系统设置,曲线整体变化并不明显。

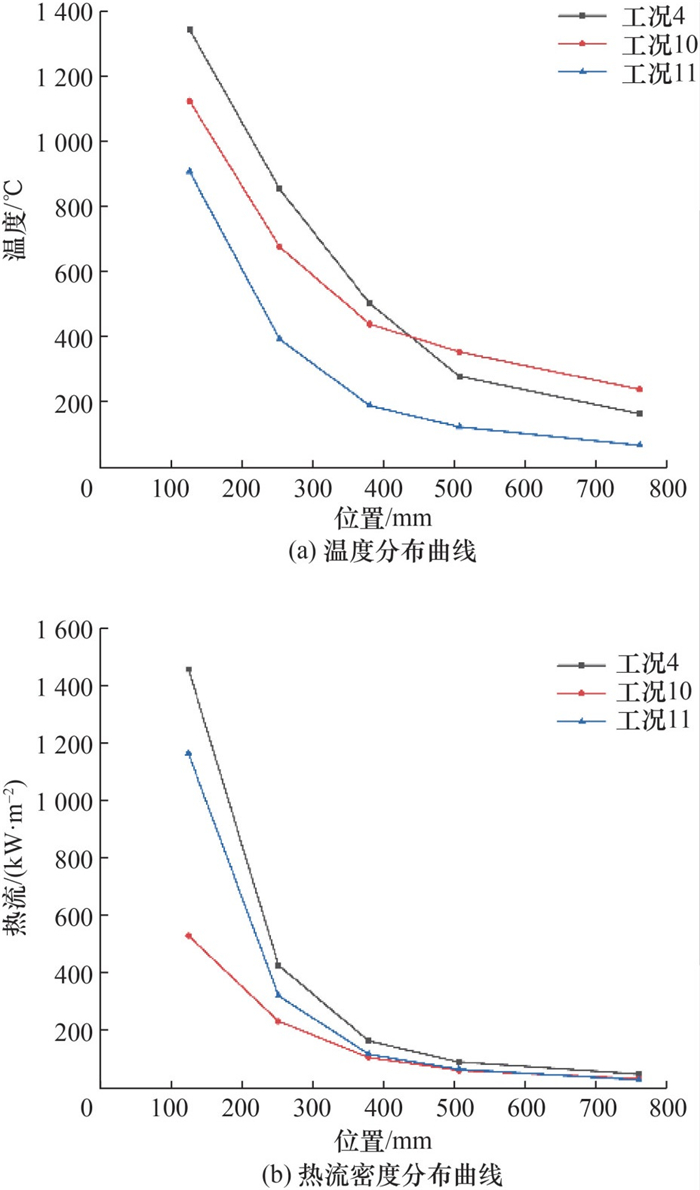

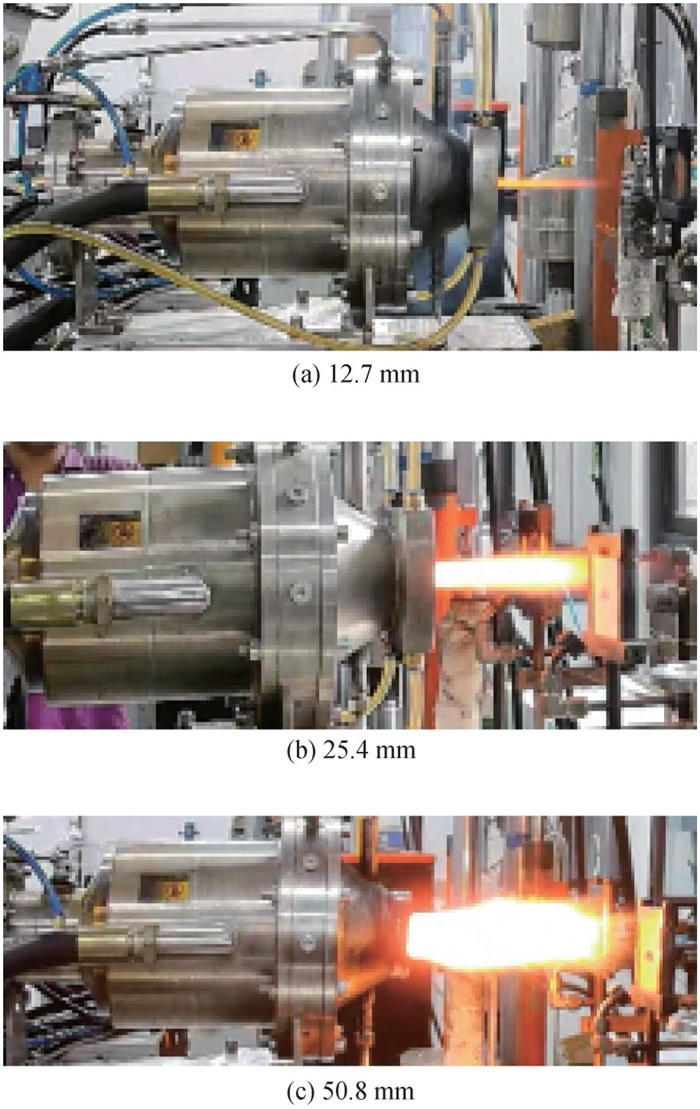

4.3.4 喷嘴孔径对温度、热流密度的影响对于工况4、工况10与工况11,油气质量比相同(0.050)、燃烧器压力相同(0.74 MPa)、外侧空气流速相同(0 m/s),喷嘴孔径分别为25.4、50.8和12.7 mm。对比工况4、工况10与工况11的结果,不同喷嘴孔径对不同位置下的温度、热流密度的影响如图 7所示。不同喷嘴孔径下的火焰形态如图 8所示。

|

| 图 7 不同喷嘴孔径下温度、热流密度分布曲线 |

|

| 图 8 不同喷嘴孔径下的火焰形态 |

整体上看,在其他条件不变的情况下,喷嘴孔径对温度与热流密度的影响较大。

对于温度变化情况,喷嘴孔径为12.7 mm下的温度在各个位置点均为最低。喷嘴孔径为25.4 mm与喷嘴孔径为50.8 mm下的温度在381~508 mm之间出现交叉。在127、254和381 mm 3个位置点喷嘴孔径为25.4 mm下的温度最高;在508和762 mm位置点,喷嘴孔径为50.8 mm下的温度最高。这是由于在近距离条件下,采用25.4 mm孔径喷嘴,燃烧腔内燃烧更充分,温度更高,而喷嘴小,则燃烧不充分,喷嘴大,则火焰分散。在远距离情况下,喷嘴孔径越小,火焰越集中,衰减速度越快,喷嘴孔径大反而火焰能够辐射得更远。

对于热流密度变化情况,在127 mm位置点,喷嘴孔径为25.4 mm下的热流密度最大,12.7 mm孔径次之,50.8 mm孔径下的热流密度最小,这是由于50.8 mm孔径下的火焰形态长且散,火焰卷曲到热流密度计后方,导致热流密度计的基准温度上升,输出的热流密度结果出现较大偏差且偏小,因此该数据不能作为准确数据加以讨论。

5 结论本文利用机匣烧穿试验平台,采用单一变量法,研究了喷嘴孔径、油气质量比、外侧空气流速、燃烧室内部压力对射流火焰在轴向方向上的温度、热流密度分布的影响。根据试验结果,得到如下结论:

1) 射流火焰的形态集中,温度、热流密度在轴向上随着距离增大衰减迅速。

2) 燃烧器油气质量比对火焰温度、热流密度影响明显,且呈正相关。对于127 mm位置点,油气质量比从0.035上升到0.050,温度上升幅度达18.6%,热流密度上升幅度达13.0%。

3) 外侧空气流速对火焰温度、热流密度影响明显。外侧空气流速对温度的主要影响区域为254~508 mm。外侧空气流速对热流密度的主要影响区域为127~254 mm。

4) 燃烧器内部压力对火焰温度、热流密度影响较大,但受制于本试验系统设置,在可控的压力变化范围内数据变化量较小。

5) 喷嘴孔径对于火焰形态、温度影响较大。孔径越小,火焰越集中;对于温度来说,在127、254和381 mm 3个位置点,随着孔径的增大,温度先上升再下降,但是在508和762 mm位置点,孔径越大相应位置点的温度越高。热流密度变化趋势与温度变化趋势基本一致。

6) 机匣烧穿形成的射流火焰的温度和热流密度在烧穿孔法线方向外侧254 mm范围内下降明显,火焰强度有较大损失。因此,航空发动机在设计时,应当考虑在发动机机匣薄弱点法线方向外侧254 mm范围内设置挡火层,以减少可能发生的机匣烧穿事件带来的危害。

| [1] |

中国民用航空局. 航空发动机适航规定: CCAR-33R2 [S]. 北京: 中国民用航空局, 2011. Civil Aviation Administration of China. Airworthiness standards: Aircraft engines: CCAR-33R2 [S]. Beijing: Civil Aviation Administration of China, 2011. (in Chinese) |

| [2] |

Federal Aviation Administration. 14 CFR aeronautics and space Chapter I, Subchapter C—Aircraft, Part33—Airworthiness standard: Aircraft engines [S]. Washington DC, USA: Federal Aviation Administration, 2003.

|

| [3] |

李涛, 毛文懿. 运输类飞机涡轮发动机机匣烧穿适航符合性验证研究[J]. 航空科学技术, 2015, 26(7): 26-29. LI T, MAO W Y. Compliance verification of transport aircraft turbo-engine case burn-through[J]. Aeronautical Science & Technology, 2015, 26(7): 26-29. (in Chinese) |

| [4] |

SAE International. Minimizing the hazards of engine combustor case burn through: ARP8704 [S]. Warrendale, USA: Society of Automotive Engineers, 2023.

|

| [5] |

硬核航空. 燃烧室烧穿事件: 据说2400万小时才发生了一次[N/OL]. (2022-11-13) [2024-01-15]. https://mp.weixin.qq.com/s/JbLjr_V3k_n2IDNczXjuYg. Hardcore Aviation. Burn-through events: It is said to occur only once in 24 million hours [N/OL]. (2022-11-13) [2024-01-15]. https://mp.weixin.qq.com/s/JbLjr_V3k_n2IDNczXjuYg. (in Chinese) |

| [6] |

綦蕾, 李红琳, 陈智强. 浅谈民用航空发动机适航技术新要求[J]. 航空动力, 2020(1): 45-48. QI L, LI H L, CHEN Z Q. New airworthiness technical requirements for civil aero engines[J]. Aerospace Power, 2020(1): 45-48. (in Chinese) |

| [7] |

杨眉, 许璠璠, 宁宝军, 等. 航空发动机燃烧室机匣破裂安全性预测方法[J]. 航空科学技术, 2018, 29(5): 18-24. YANG M, XU P P, NING B J, et al. Predicting method of burst security of aero-engine combustor case[J]. Aeronautical Science and Technology, 2018, 29(5): 18-24. (in Chinese) |

| [8] |

JAGGER S F, MOODIE K, ALLEN J T, et al. Measurement of flame breakout conditions [C]//International Fire and Cabin Safety Research Conference. Atlantic City, USA, 2007.

|

| [9] |

MESSERSMITH N L, MURTHY S N B. Outline of a test facility for combustor burn-through fire protection shield [C]//AIAA 33rd Aerospace Sciences Meeting and Exhibit. Reno, USA, 1995.

|

| [10] |

PERGAMENT H, MIKATARIAN R. Evaluation of test data on jet engine combustion burn-through flames [R/OL]. (1972-03-01) [2024-01-15]. https://apps.dtic.mil/sti/pdfs/AD0752603.pdf.

|

| [11] |

HILL R. Jet engine burn-through flame characteristics [R]. Washington DC, USA: U.S. Department of Transportation, 1974.

|

| [12] |

RUST T. Investigation of jet engine combustion chamber burn-through fire [R]. Atlantic City, USA: National Aviation Facilities Experimental Center, 1971.

|

| [13] |

HILLER S J. Numerical simulation of a combustion chamber burn-through[J]. SAE Transactions, 2000, 109: 316-325. |

| [14] |

MUNDY J A, RIZETTA D P, MELVILLE R. Numerical simulation of the jet produced by an internal aircraft explosion[J]. Journal of Aircraft, 1995, 32(2): 370-376. DOI:10.2514/3.46725 |

| [15] |

MOHAMMED I, ABU TALIB A R. Burn-through responses of aero-engine nacelle using fiber metal composites by ISO2685 propane-air burner[J]. International Journal of Recent Technology and Engineering, 2019, 8(4): 2170-2173. |