近年来,碳捕集、利用和封存(carbon capture, utilization and storage, CCUS)技术引起学术界和工业界的广泛重视。考虑到化石燃料仍将长期占据世界能源消耗主体地位[1-2],以及中国作为能源大国和碳排放大国的国情,发展新型、高效和节能的碳捕集技术对实现中国“碳达峰、碳中和”目标具有极其重要的意义[3]。

目前,碳捕集技术主要分为富氧燃料的燃烧捕集、燃烧后捕集和燃烧前捕集[4]。其中,燃烧后捕集技术是指在燃烧后产生的烟气中捕集二氧化碳(CO2),无须对现有燃烧设备和系统进行改造,更适合中国国情。现有的燃烧后捕集技术大致可以分为吸收法、吸附法、膜分离法、低温捕集法和微藻固定法等[5-8]。低温捕集法是一种燃烧后捕集法,具有碳捕集率高(可达99%)、捕集的CO2纯度高(可达99%)、绿色环保等特点[7]。低温捕集法又分为冷凝捕集法和凝华捕集法,其中凝华捕集法利用CO2气体(三相点:216.6 K, 0.518 MPa)在大气压下直接凝华的特点进行碳捕集,避免了冷凝捕集法所需的加压能耗,更节能且安全可靠[8]。

20世纪30年代,学者们对CO2在低温下的热力学性质和状态方程等进行了大量研究,为低温凝华碳捕集技术奠定了坚实基础[9-14]。在此基础上,各国学者们针对低温凝华碳捕集技术进行了一系列研究。2002年,Clodic等[15]设计并提出了一种低温凝华碳捕集系统,低温凝华碳捕集系统包含的2个换热器分别用于结霜和除霜,通过交替使用2个换热器凝华捕集CO2。此后,文[16-21]均对低温凝华碳捕集技术开展了一系列实验,分别开发出了低温填充床碳捕集[16]、低温蒸馏碳捕集[17]、Stirling制冷机碳捕集[18-19]和CryoCell碳捕集[21]等多种低温凝华碳捕集技术。Baxter等[22]于2009年提出了喷淋低温液滴凝华CO2的碳捕集技术路线,并实验验证了可行性。相较于传统固体媒介凝华捕集CO2的方法,喷淋低温液滴凝华碳捕集技术具有显著优势。一方面,生成的干冰易于清理和收集,更利于通过回收干冰的冷能降低碳捕集总成本;另一方面,喷淋低温液滴凝华碳捕集技术为低温凝华技术,与其他碳捕集技术(如吸收法、膜捕集法等)的结合提供了更多的可能性。此外,喷淋低温液滴凝华碳捕集技术避免了固体媒介凝华捕集CO2过程中可能出现的问题,如干冰导致的腐蚀和传热效率下降等[6-8]。总之,喷淋低温液滴凝华碳捕集技术改进了低温凝华碳捕集技术,解决了干冰回收难、成本高、难以与其他碳捕集技术结合等问题,极大提升了低温凝华捕集技术在碳捕集技术领域的工程应用潜力。

本文基于喷淋低温液滴凝华CO2的碳捕集技术,通过建立喷淋塔一维数值模型进行模拟计算。针对不同进气条件和液滴初始条件下喷淋塔内部温度场和CO2浓度场的分布和变化,以及喷淋塔的总碳捕集率的变化规律,揭示了喷淋异戊烷液滴凝华CO2气体的机理,并探究了影响喷淋塔碳捕集率的因素。

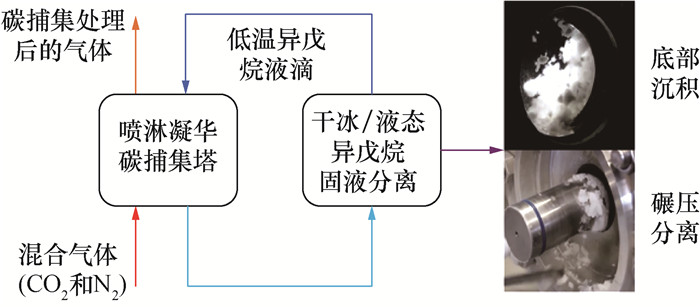

1 喷淋凝华碳捕集法和数值模型 1.1 异戊烷喷淋碳捕集法异戊烷喷淋塔工作原理如图 1所示。在喷淋塔顶部,作为低温凝华捕集媒介的低温异戊烷以液滴形式喷淋而下。在喷淋塔底部,CO2和氮气(N2)的混合气体向上喷注进气,混合气体与低温异戊烷液滴接触,混合气体中的CO2在异戊烷液滴表面凝华形成包覆液滴的干冰层,随液滴一同沉积到喷淋塔底部。喷淋塔底部形成固态二氧化碳(干冰)和液态异戊烷的固液混合物,经过固液分离(碾压)处理后,实现异戊烷液体的循环利用,以及干冰的冷能回收与液化储存。

|

| 图 1 异戊烷喷淋塔工作原理 |

异戊烷(C5H12)是一种常用的冷却剂,摩尔质量为72 g/mol,熔点为113.15 K, 沸点为303.15 K。由于CO2在异戊烷中的溶解度较低,且异戊烷的摩尔质量大于氮气的摩尔质量(28 g/mol),因此部分异戊烷液滴蒸发形成的异戊烷气体,主要聚集于捕集塔底部并凝结,避免了其他媒介方式中捕集媒介从捕集塔上方出气口溢出的问题。此外,液态低温捕集媒介的液滴大小和形状可控性强,干冰的固液分离回收技术简单、成本低,也为低温凝华碳捕集技术与其他碳捕集技术的结合提供了可能性。碳捕集过程不需要水,技术适应性广,且最后生成的高浓度二氧化碳经液化后便于储存和运输,具有良好的应用前景。

1.2 异戊烷喷淋塔的一维模型在喷淋塔的数值模型方面,本文只研究异戊烷喷淋塔内的气液凝华部分,对塔底的固液混合物收集、固液分离及之后的异戊烷再循环和干冰液化储存不予讨论。一维喷淋塔内,异戊烷液滴由塔顶以一定初速度在重力的作用下垂直下落;混合气体(CO2和N2)由塔底进气,由塔顶排出。此外,本文作出以下假设:1) 混合气体为不可压缩的理想气体,在模型中视为Euler相;2) 异戊烷液滴视为Lagrange粒子,轴向/垂直均匀分布并充满整个喷淋塔,液滴间不会发生碰撞或破碎;3) 模型中的凝华相变只发生在异戊烷液滴表面,忽略喷淋塔壁面上可能发生的凝华现象。

在控制方程方面[23],Nusselt数(Nu)和Sherwood数(Sh)被用来计算液滴气体间的热量和质量传递,表示如下:

| $ N u=\frac{h d_{\mathrm{p}}}{\lambda}=2.0+0.60 {Re}^{1 / 2} {Pr}^{1 / 3}, $ | (1) |

| $ S h=\frac{k d_{\mathrm{p}}}{D}=2.0+0.60 R e^{1 / 2} S c^{1 / 3} . $ | (2) |

其中:dp为液滴直径;h为对流换热系数;λ为热导率;Re为Reynolds数;Pr为Prandtl数;k为传质系数;D为扩散系数;Sc为Schmidt数。

液滴的加速度ap和速度up分别表示如下:

| $ \begin{gathered} a_{\mathrm{p}}=\frac{\mathrm{d} u_{\mathrm{p}}}{\mathrm{d} t}=\frac{F_i}{m_{\mathrm{p}}}= \\ \frac{\left(\left(\rho_{\text {gas }}-\rho_{\mathrm{p}}\right) \frac{\pi d_{\mathrm{p}}^3 g}{6}\right)+\left(\frac{C}{8} \rho_{\text {gas }} u_{\text {relative }}^2 \pi d_{\mathrm{p}}^2\right)}{m_{\mathrm{p}}}, \end{gathered} $ | (3) |

| $ u_{\mathrm{p}, i}=\frac{F_i}{m_{\mathrm{p}}} \mathrm{d} t+u_{\mathrm{p}, i-1} . $ | (4) |

其中:t为时间;Fi为液滴在t=i时受到的力的大小;mp为液滴的质量;ρgas和ρp分别为气体和液滴的密度;g为重力加速度;C为液滴的阻力系数;urelative为气液间的相对速度;up,i为液滴在t=i时的速度。此外,为保证液滴速度合理,还需要计算出液滴的终端速度upterm,当up<upterm时,液滴将持续加速下落。upterm的计算表示如下:

| $ \begin{gathered} 0=F_i= \\ \left(\rho_{\text {gas }}-\rho_{\mathrm{p}}\right) \frac{\pi d_{\mathrm{p}}^3 g}{6}+\frac{C}{8} \rho_{\text {gas }} u_{\text {relative }}^2 \pi d_{\mathrm{p}}^2 , \\ \frac{\rho_{\mathrm{p}}-\rho_{\text {gas }}}{\rho_{\text {gas }}} \cdot \frac{4 d_{\mathrm{p}} g}{3}= \end{gathered} $ | (5) |

| $ C u_{\text {relative }}^2=\left(\sqrt{\frac{24}{R e}}+0.540\;7\right)^2 u_{\text {relative }}^2 \text {, } $ | (6) |

| $ u_{\text {relative }}=u_{\text {gas }}+u_{\mathrm{p}}^{\text {term }}. $ | (7) |

其中ugas为气体的速度。

对于液滴的相变速率(蒸发或凝华),相关计算表示如下:

| $ \begin{gathered} W_{\mathrm{CO}_2, i}= \\ \frac{k_{\mathrm{xm}} \theta_{\mathrm{bl}, \mathrm{co}_2} \pi d_{\mathrm{p}}^2 N \frac{P_{\text {vap/desub }}}{P_{\text {total }}}+\frac{P_{\text {vap/desub }}}{P_{\text {total }}} W_{\mathrm{N}_2, i}}{1-\frac{P_{\text {vap/desub }}}{P_{\text {total }}}} . \end{gathered} $ | (8) |

其中:WCO2, i和WN2, i分别为液滴-气体表面的摩尔转移率和传输率;kxm为平均传质系数;θbl, CO2为二氧化碳的吹气系数;N为液滴数量;Ptotal为初始气体总压;Pvap/desub为液滴蒸发或凝华后产生的压力差。

此时,气相的摩尔质量平衡表示如下:

| $ n_i=n_{i+1}+t W_{\mathrm{CO}_2, i+1}. $ | (9) |

其中,ni为t=i时的物质的量,由于氮气不参与相变,因此n设定为恒值。

液相(蒸发)或固相(凝华)部分的摩尔质量平衡表示如下:

| $ n_i=n_{i-1}-t W_{\mathrm{CO}_2, i} . $ | (10) |

在能量平衡方面,液滴或气体的焓表示如下:

| $ H_c^{j+1}=H_c^j+\Delta H_c^j . $ | (11) |

其中:Hcj是物质c在位置j处或第j个单元网格的焓。

干冰的焓基于DIPPR(design institute for physical properties)数据库中二氧化碳的比热容公式[24]进行计算。

基于式(1)—(11)的控制方程,以及ASPEN软件和DIPPR数据库中提供的混合气体、异戊烷液滴和干冰的物性[24-25],本文针对异戊烷喷淋塔的一维数值模型进行了稳态模拟计算,在保证实验可操作、喷淋塔内层流流动且液滴不发生破碎的前提下,异戊烷喷淋塔的气液初始条件设置如下:塔高2.0 m的喷淋塔内,初始温度为170.00 K的混合气体(CO2和N2体积分数分别为15%和85%)以约0.9 m/s的进气速度从塔底进气口向上进气,而初始温度为133.15 K的直径2 mm的异戊烷液滴以2.0 m/s的速度从塔顶向下喷淋。

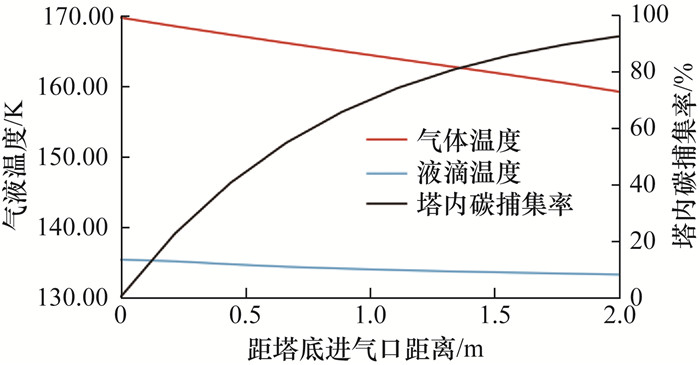

2 结果与讨论塔内气体温度、液滴温度和碳捕集率随距塔底进气口距离的变化如图 2所示。混合气体(红色)由塔底进气口(图 2左侧)进入,异戊烷液滴(蓝色)则由塔顶(图 2右侧)进入。可以看出,塔内气体温度随距塔底进气口距离增大均匀下降,且气体在喷淋塔内的温度变化较大,降低幅度约为10.00 K。这说明塔内气体传热方式中热对流占主导地位,气液间凝华相变发生对气体温度的影响可以忽略。原因如下:塔内气体流量大于液滴流量,且发生凝华的二氧化碳质量远小于氮气质量;塔内异戊烷液滴温度变化(约2.00 K)小于气体温度变化,且液滴温度变化主要集中在喷淋塔下半部分(进气口附近),喷淋塔上半部分(喷淋口附近)液滴温度变化极小,推测液滴在塔内的传热主要源于二氧化碳气体在液滴表面发生凝华相变时的热吸收,气液间的对流传热作用相对较小。

|

| 图 2 塔内气体温度、液滴温度和碳捕集率随距塔底进气口距离的变化 |

由图 2可知,塔内碳捕集率从进气口处开始逐渐上升,在出气口处达到90%以上。这表明,本文设计的从塔顶部喷淋低温异戊烷液滴的碳捕集技术途径可行且有效。对于塔内碳捕集率的增长速率,进气口附近的碳捕集率增长最快,但随着距塔底进气口距离增大,碳捕集率的增长速率逐渐减小。塔内下半部分的碳捕集率约占塔内碳捕集率的75%,喷淋塔上半部分仅约占25%。这说明二氧化碳气体凝华现象主要发生在塔内下半部分,即靠近进气口的位置,与液滴温度变化较大的位置相同。凝华现象的发生条件中,混合气体中二氧化碳体积分数的影响大于异戊烷液滴温度的影响。

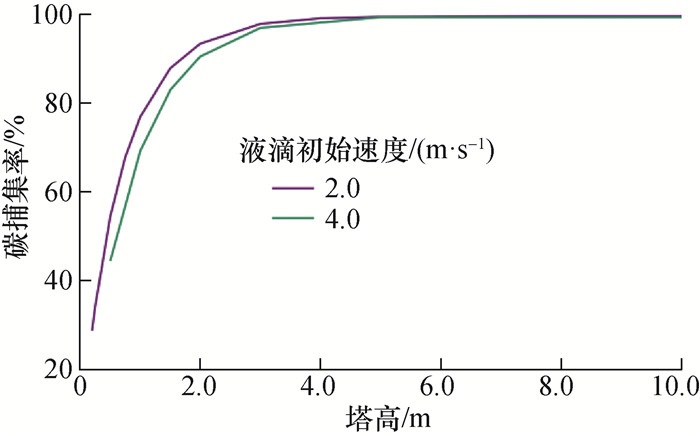

碳捕集率随喷淋塔塔高的变化如图 3所示。本文基于基础算例的条件,即其他条件保持不变的情况下,通过改变喷淋塔的高度探究塔高对碳捕集率的影响。可以看出,当塔高为0.2~2.0 m时,碳捕集率随塔高增加急速上升,由30%上升至约95%;当塔高为2.0~4.0 m时,随着塔高增加,碳捕集率的增长逐渐趋于平缓,约达到99%;当塔高超过4.0 m时,塔高对碳捕集率的影响可以忽略,因为碳捕集率一直稳定在约99%。此外,当将算例中液滴初始速度由2.0 m/s提升至4.0 m/s时,重新探究喷淋塔高度对碳捕集率的影响。结果表明,当塔高小于5.0 m时,增大液滴初始速度会小幅度降低碳捕集率,但当塔高大于5.0 m时,该影响则可以忽略。这表明,在喷淋塔塔高满足要求的前提下,碳捕集率与气液接触时间的相关性较小。因此,实际工程应用中,在保证一定气液接触时间和凝华发展充分的前提下,喷淋塔塔高不需要太高。

|

| 图 3 喷淋塔塔高对碳捕集率的影响 |

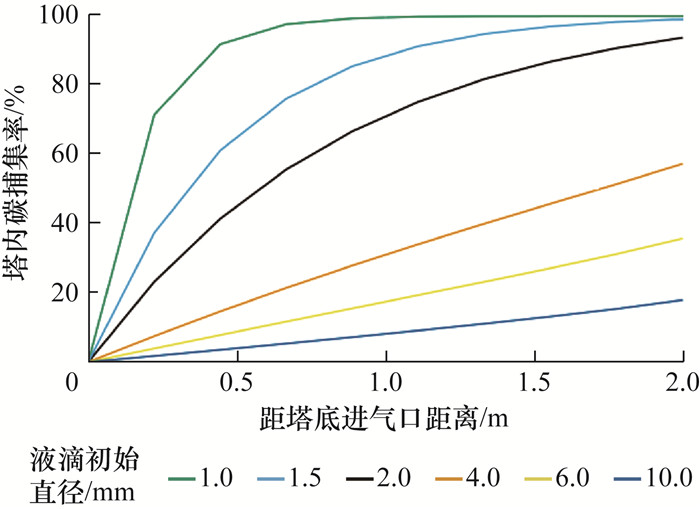

在保证异戊烷液滴总体积流量和其他条件不变的前提下,本文探究了异戊烷液滴初始直径大小对塔内碳捕集率的影响,喷淋不同初始直径异戊烷液滴时塔内碳捕集率随距塔底进气口距离的变化如图 4所示。可以看出,当异戊烷液滴初始直径小于2.0 mm时,塔内碳捕集率在进气口附近急剧增长,在喷淋塔的下半部分已完成75%以上的CO2捕集,且最大碳捕集率稳定在90%以上(初始直径为1.5 mm时最大碳捕集率稳定在99%以上)。当异戊烷液滴直径由2.0 mm增大至10.0 mm时,塔内碳捕集率随距塔底进气口距离线性增大,且最大碳捕集率由约90%下降至约20%。这是因为随着液滴初始直径增大,液滴的比表面积(表面积与体积之比)减小,导致气液间传热效果减弱,限制了液滴表面气体凝华速度,从而使二氧化碳气体在塔内的凝华过程发展不完全,最终使喷淋塔的最大碳捕集率大幅下降。因此可以推测,液滴破碎现象对提高喷淋塔的最大碳捕集率有一定帮助。此外,图 4的结果也表明,喷淋的异戊烷液滴初始直径应保持在2.0 mm以下,从而保证喷淋塔最大碳捕集率在90%以上。

|

| 图 4 喷淋不同初始直径异戊烷液滴时塔内碳捕集率变化 |

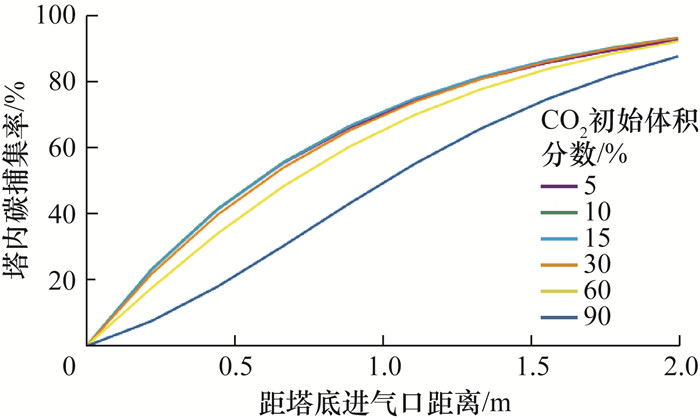

图 5比较了二氧化碳初始体积分数对塔内碳捕集率的影响。可以看出,在混合气体的体积流量保持不变的前提下,当混合气体中的二氧化碳初始体积分数低于60%时,二氧化碳初始体积分数对塔内碳捕集率的影响可以忽略,喷淋塔的下半部分仍捕集了大部分的二氧化碳。当二氧化碳初始体积分数达90%时,塔内碳捕集率的增长速率近似线性增长。这表明,当混合气体中二氧化碳体积分数过高时,二氧化碳供给速率大于液滴表面二氧化碳凝华速率,相同喷淋条件下液滴需要一定时间才能凝华捕集混合气体中的所有二氧化碳,但喷淋塔的最大碳捕集率最终仍达约90%。这表明,异戊烷喷淋塔在碳捕集的技术领域有效和可靠。

|

| 图 5 气体中二氧化碳初始体积分数对塔内碳捕集率的影响 |

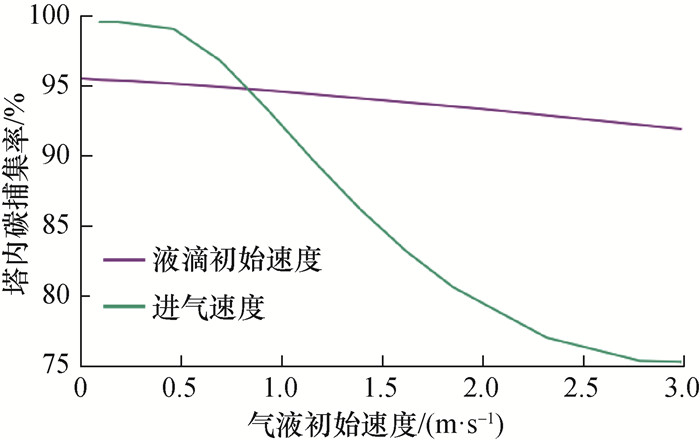

在异戊烷液滴直径和混合气体的体积流量不变的条件下,本文探究了液滴初始速度和进气速度对塔内碳捕集率的影响规律,如图 6所示。

|

| 图 6 气液初始速度对塔内碳捕集率的影响 |

在保持进气速度不变(0.9 m/s)的条件下,塔内碳捕集率随液滴初始速度增大而线性减小。当进气速度和塔高保持不变时,较小的液滴初始速度导致气体-液滴相对速度较小,进而延长了气液相互作用时间,而在较长的气液相互作用时间内,二氧化碳的凝华过程更充分,因此塔内碳捕集率较高。

在保持液滴初始速度不变(2.0 m/s)的条件下,改变进气速度时,气液初始速度差对塔内碳捕集率的影响较强。当进气速度小于0.9 m/s时,碳捕集率稳定在95%以上;当进气速度大于0.9 m/s时,碳捕集率随进气速度增大而急剧下降。原因如下:当进气速度小于0.9 m/s时,凝华过程能够充分发展;当进气速度大于0.9 m/s时,二氧化碳凝华速率小于二氧化碳供给速率,导致凝华过程发展不充分。这表明,异戊烷液滴表面的二氧化碳凝华过程主要由二氧化碳初始体积分数主导,与图 2的结论一致。因此,为获得90%以上的碳捕集率,对于塔高为2.0 m的喷淋塔,建议液滴初始速度保持在3.0 m/s以下,同时进气速度保持在1.0 m/s以下。

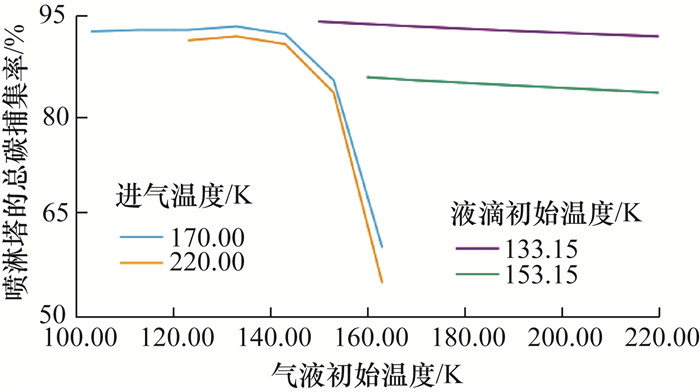

在其他条件保持不变的前提下,本文还探究了进气温度和液滴初始温度对塔内碳捕集率的影响。分别改变基础算例中进气温度和液滴初始温度,气液初始温度对塔内碳捕集率的影响如图 7所示。可以看出,液滴初始温度对塔内碳捕集率有较大影响。当进气温度不变(170.00或220.00 K)时,液滴初始温度越低,二氧化碳在液滴表面的凝华程度越高,凝华过程越完全,碳捕集率也越高。由图 7可以看出,进气温度对塔内碳捕集率的影响较小。在液滴初始温度保持不变(133.15或153.15 K)的情况下,进气温度降低会略微提高塔内碳捕集率,但该影响很小,可以忽略不计。因此,异戊烷喷淋塔在工程应用中,预冷混合气体旨在减小气液间温差,降低异戊烷液滴蒸发带来的负面影响。而对于喷淋塔,液滴初始温度则较大程度决定了塔内二氧化碳凝华过程的发展程度,即喷淋塔的碳捕集率。

|

| 图 7 气液初始温度对塔内碳捕集率的影响 |

3 结论

本文通过建立的异戊烷喷淋塔一维数值模型进行稳态模拟计算,在不同进气条件和异戊烷液滴初始条件工况下,探究了喷淋塔内气液温度场、浓度场和碳捕集率的变化规律和影响机制,主要结论如下:

1) 喷淋塔内二氧化碳的凝华现象主要发生在喷淋塔的进气口附近,即二氧化碳在液滴表面凝华的发生条件更多取决于二氧化碳初始浓度场和质量扩散。

2) 在气液相互作用时间充分的前提下,二氧化碳在液滴表面凝华的最终发展程度,即塔内碳捕集率更大程度由气液间的换热效率与异戊烷液滴的初始直径和初始温度决定。

3) 当工况条件为异戊烷液滴直径小于2.0 mm、异戊烷液滴初始温度低于150.00 K、喷淋塔塔高为2.0 m时,碳捕集率可达90%以上。这表明,异戊烷喷淋塔在碳捕集技术领域可行和有效,采用喷淋低温液滴凝华碳捕集技术捕集二氧化碳具有广阔的科研前景和巨大的工程应用潜力。

4) 下一步研究中,本文将优化现有的一维喷淋塔模型,如加入湍流模型和液滴破碎模型,并在现有基础上开发对应的二维或三维异戊烷喷淋塔模型,并进行对应的异戊烷喷淋实验,以及通过实验数据解析气体在液滴表面凝华的传热传质机理。

| [1] |

International Energy Agency. CO2 emissions from fuel combustion: Highlights[R]. Paris: International Energy Agency, 2014.

|

| [2] |

International Energy Agency. Global energy review: CO2 emissions in 2021[R]. Paris: International Energy Agency, 2022.

|

| [3] |

BUI M, ADJIMAN C S, BARDOW A, et al. Carbon capture and storage (CCS): The way forward[J]. Energy & Environmental Science, 2018, 11(5): 1062-1176. |

| [4] |

OLAJIRE A A. CO2 capture and separation technologies for end-of-pipe applications: A review[J]. Energy, 2010, 35(6): 2610-2628. DOI:10.1016/j.energy.2010.02.030 |

| [5] |

FAZLOLLAHI F, SAEIDI S, SAFDARI M S, et al. Effect of operating conditions on cryogenic carbon dioxide removal[J]. Energy Technology, 2017, 5(9): 1588-1598. DOI:10.1002/ente.201600802 |

| [6] |

SIFAT N S, HASELI Y. A critical review of CO2 capture technologies and prospects for clean power generation[J]. Energies, 2019, 12(21): 4143. DOI:10.3390/en12214143 |

| [7] |

SONG C F, LIU Q L, DENG S, et al. Cryogenic-based CO2 capture technologies: State-of-the-art developments and current challenges[J]. Renewable and Sustainable Energy Reviews, 2019, 101: 265-278. DOI:10.1016/j.rser.2018.11.018 |

| [8] |

FONT-PALMA C, CANN D, UDEMU C. Review of cryogenic carbon capture innovations and their potential applications[J]. C-Journal of Carbon Research, 2021, 7(3): 58. DOI:10.3390/c7030058 |

| [9] |

MAASS O, BARNES W H. Some thermal constants of solid and liquid carbon dioxide[J]. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, 1926, 111(757): 224-244. |

| [10] |

GIAUQUE W F, EGAN C J. Carbon dioxide. The heat capacity and vapor pressure of the solid. The heat of sublimation. Thermodynamic and spectroscopic values of the entropy[J]. The Journal of Chemical Physics, 1937, 5(1): 45-54. DOI:10.1063/1.1749929 |

| [11] |

MANZHELII V G, TOLKACHEV A M, BAGATSKII M I, et al. Thermal expansion, heat capacity, and compressibility of solid CO2[J]. Physica Status Solidi (b), 1971, 44(1): 39-49. DOI:10.1002/pssb.2220440104 |

| [12] |

COOK T, DAVEY G. The density and thermal conductivity of solid nitrogen and carbon dioxide[J]. Cryogenics, 1976, 16(6): 363-369. DOI:10.1016/0011-2275(76)90217-4 |

| [13] |

JÄGER A, SPAN R. Equation of state for solid carbon dioxide based on the Gib bs free energy[J]. Journal of Chemical & Engineering Data, 2012, 57(2): 590-597. |

| [14] |

BABAR M, BUSTAM M A, ALI A, et al. Thermodynamic data for cryogenic carbon dioxide capture from natural gas: A review[J]. Cryogenics, 2019, 102: 85-104. DOI:10.1016/j.cryogenics.2019.07.004 |

| [15] |

CLODIC D, YOUNES M. A new method for CO2 capture: Frosting CO2 at atmospheric pressure[M]// GALE J, KAYA Y. Greenhouse Gas Control Technologies-6th International Conference. Oxford: Pergamon, 2003: 155-160.

|

| [16] |

TUINIER M J, VAN SINT ANNALAND M, KRAMER G J, et al. Cryogenic CO2 capture using dynamically operated packed beds[J]. Chemical Engineering Science, 2010, 65(1): 114-119. DOI:10.1016/j.ces.2009.01.055 |

| [17] |

HOLMES A S, RYAN J M. Cryogenic distillative separation of acid gases from methane: 4318723[P]. 1982-03-09.

|

| [18] |

SONG C F, KITAMURA Y, LI S H. Evaluation of Stirling cooler system for cryogenic CO2 capture[J]. Applied Energy, 2012, 98: 491-501. DOI:10.1016/j.apenergy.2012.04.013 |

| [19] |

SONG C F, KITAMURA Y, LI S H, et al. Analysis of CO2 frost formation properties in cryogenic capture process[J]. International Journal of Greenhouse Gas Control, 2013, 13: 26-33. DOI:10.1016/j.ijggc.2012.12.011 |

| [20] |

WANG Y N, PFOTENHAUER J M, ZHI X Q, et al. Transient model of carbon dioxide desublimation from nitrogen-carbon dioxide gas mixture[J]. International Journal of Heat and Mass Transfer, 2018, 127: 339-347. |

| [21] |

HART A, GNANENDRAN N. Cryogenic CO2 capture in natural gas[J]. Energy Procedia, 2009, 1(1): 697-706. DOI:10.1016/j.egypro.2009.01.092 |

| [22] |

BAXTER L, BAXTER A, BURT S. Cryogenic CO2 capture as a cost-effective CO2 capture process[C]// Proceedings of the 26th Annual International Pittsburgh Coal Conference. Pittsburgh, USA: International Pittsburgh Coal Conference, 2009: 762-775.

|

| [23] |

BIRD R B, STEWART W E, LIGHTFOOT E N. Transport phenomena[M]. 2nd ed. New York: John Wiley & Sons, Inc, 2006.

|

| [24] |

ROWLEY R L, WILDING W V, OSCARSON J L, et al. DIPPR 801 databases[DB/OL]. (2023-01-01)[2023-08-01]. https://www.aiche.org/dippr.

|

| [25] |

Aspen Plus®. Aspen Plus® V11[CP/OL]. (2023-01-01)[2023-08-01]. https://www.aspentech.com/en/products/engineering/aspen-plus.

|