2. 乐威医药(天津)有限公司, 天津 300300

2. Laviana Pharma Co., Ltd., Tianjin 300300, China

自吸式搅拌反应器是一种无需借助气体输送装置,可自动吸收外界气体进行气液反应的高效的气液、气液固混合装置。基本原理是中空桨叶在旋转过程中带动液体流动获得动能,开孔处由于流体动压增加静压降低形成负压区域,气体在负压的驱动下,通过中空轴和中空桨叶引入液相区域。自吸式搅拌反应器能够有效地混合反应物料,确保反应物质均匀分布,提高反应效率,由于自吸式搅拌反应器具有自吸能力,不需要额外的泵来输送流体,因此可以减少设备成本和维护成本。相比通气式搅拌反应器和表面更新式搅拌反应器等传统的搅拌反应器,自吸式搅拌反应器具有气体利用率高、结构简单、操作方便、传热传质性能好等优点,在泡沫选矿、生物发酵、加氢、氧化、烷基化、卤化反应等领域中具有广泛应用前景[1-6]。

常用于表征自吸式搅拌反应器性能优劣的参数有临界吸气转速、功率消耗、气含率、气泡大小和传质系数等[7]。相比单层自吸式搅拌反应器,双层桨自吸式搅拌反应器具有更好的混合效果、更小的反应死区、更均匀的反应温度、可改善反应动力学等优点,吸引了国内外学者的广泛关注[7]。韩愈等[8]研究了具有双层桨结构的自吸式搅拌反应器的流体力学性能,结果表明:临界吸气转速随自吸式桨浸没深度增加而增加,临界吸气转速几乎与下层桨的结构无关;吸气速率和气含率随浸没深度增加而减小,并且受下层桨影响较大;在层间距为自吸式桨直径且采用上推式的四叶宽叶翼形轴流式桨作为下层桨时,自吸式桨的吸气性能最佳。秦佩等[7]研究了双层桨自吸式搅拌槽气液分散性能,结果表明自吸式搅拌槽可以有效降低功率消耗。其中,抛物线型桨与六叶上斜叶桨(6P-6PDTU)组合的功率消耗小于六直叶圆盘桨与六叶上斜叶桨(6DT-6PDTU)组合,相对功率消耗更接近于1。鞠凡等[9]研究了双层桨自吸式反应器的气液传质特性,结果表明自吸式搅拌反应器的气液传质系数随叶轮转速的提高而提高,但当叶轮转速提高到一定程度时,气液传质系数会达到极限。Joshi等[10]对比研究了单层桨和多层自吸桨反应釜内的流体力学和传质特性,发现二级气体分布桨的性能从高到低依次为水翼叶桨(Hydrofoil)、中空上斜叶桨(PBTU)、中空下压叶桨(PBTD);综合来看,改良的双盘(MDD-hydrofoil)和PBTD-hydrofoil的组合具有最优的传质效率。

自吸式搅拌反应器内的流场具有不稳定性和混沌特性。本文设计并3-D打印了一种上推式的双层自吸桨,用于搅拌反应器中,实验研究了不同转速、桨的浸没深度对临界吸气速率、气含率、功率密度和气液传质性能等流体力学参数的影响;并结合该反应器研究了黄体酮加氢反应的动力学。

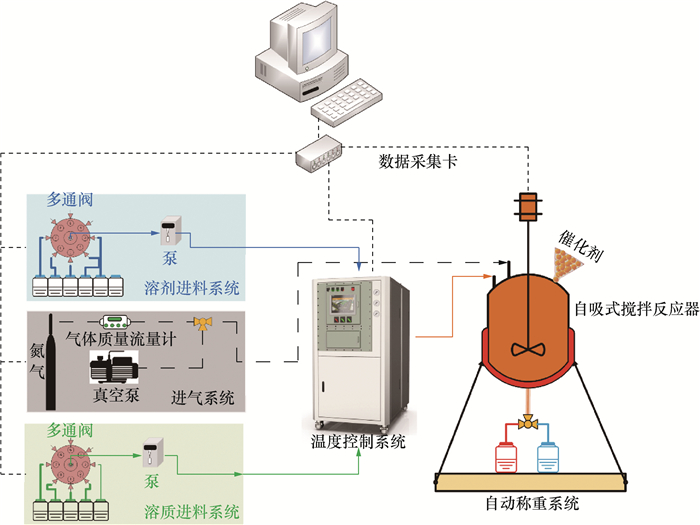

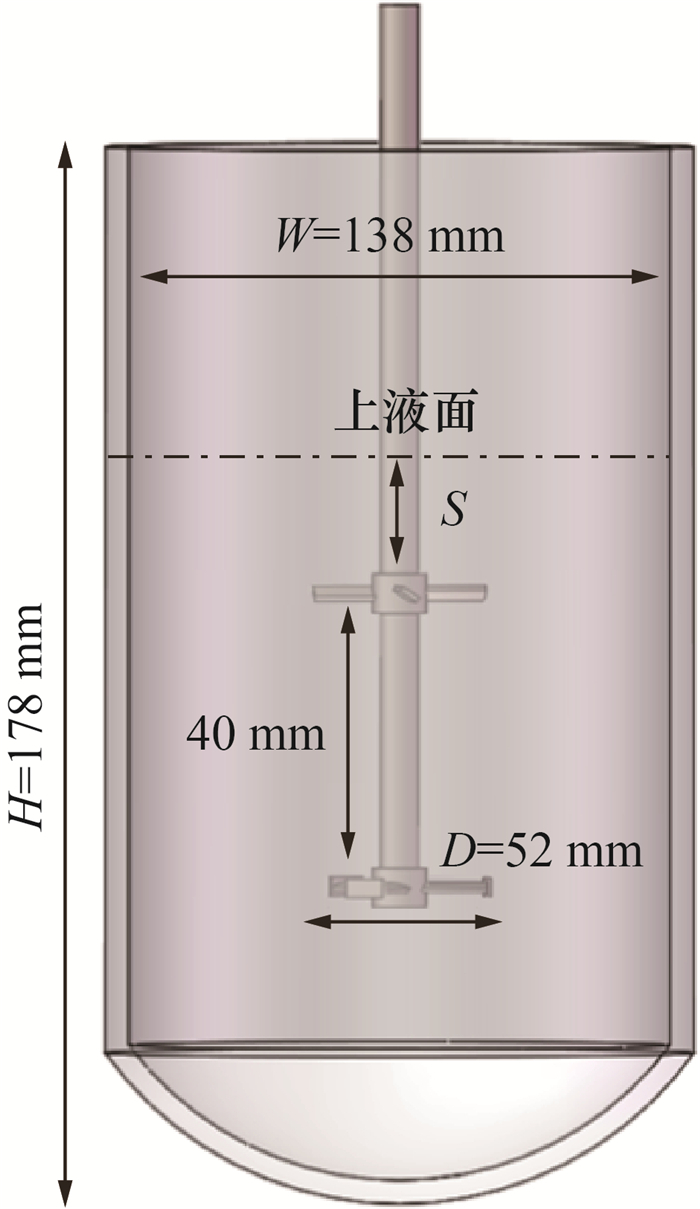

1 实验部分 1.1 实验设备图 1中,全自动化控制装置主要由加料系统、反应系统和在线控制系统3部分组成,包括标准椭球底的搅拌釜、自吸搅拌桨、多通阀、注射泵、真空泵、压力传感器、在线温度控制系统、数据采集卡、Labview在线控制软件。实验是在常温常压下进行,溶剂为四氢呋喃(THF),气相为氢气。图 2中,所用的搅拌桨反应器上层桨为三层薄叶式搅拌桨(HYD),下层桨为四层斜叶下压式涡轮桨(4PBT),其中H、W、S、D分别为釜的高度、釜的宽度、上层桨距液面的高度和桨径。

|

| 图 1 全自动控制自吸式搅拌反应器装置示意图 |

|

| 图 2 自吸式搅拌反应器 |

流体力学实验中,溶剂的流量由在线蠕动泵控制。溶剂注入到在线控温系统后,在设定的温度下流入反应釜中。压力传感器连接在反应釜的进出口处,用于检测反应的稳定性。实验过程全自动进行,Labview高度集成软件可在线控制气液注入系统、温度控制系统和搅拌反应系统。

对于传质实验,将待测溶剂加入到反应釜中后,先通入氮气对溶剂进行脱气处理,足够长时间后,溶剂中的氢气溶解量接近于0;然后打开在线抽真空系统,将反应釜中的全部气体脱出并置换成氢气。待体系压力稳定后,在线控制搅拌桨转速,同时记录压力的衰减过程,获得反应器内压力随时间的衰减曲线。为了提高整体的实验效率,本文基于Labview编程设计了整个系统中压力衰减阶梯变化的过程,用于实验数据的准确快速测量。

1.2 实验方法临界吸气转速是衡量自吸桨分散气体能力的一个重要参数,由自吸式搅拌反应器出现第一个气泡时的转速所决定,主要与桨叶的形状、尺寸、浸没深度和液体性质等有关。Yu等[11]简化了临界吸气转速nc计算式,其与自吸桨的浸没深度和桨径等有关:

| $ n_c=\frac{\sqrt{2 g S}}{\pi D K}. $ | (1) |

其中:g为重力加速度,K为速度损失系数。可以根据实验数据,由式(1)拟合得到K。

气含率是搅拌釜内气相在液相中所占的体积分数,是评估气液两相反应器流体力学特性的重要参数之一。气含率主要受转速、液体性质、搅拌桨的结构等影响,本文采用高差法测量体系的气含率:

| $ \varepsilon_{\mathrm{G}}=\frac{H_{\mathrm{G}+\mathrm{L}}}{H_{\mathrm{L}}}. $ | (2) |

其中:HG+L为气液稳定后的液面高度,HL为静止液面的高度。

自吸式搅拌反应器的功率准数Np与桨的设计、容器内部的结构和内部的几何形状等参数有关,计算如下[10]:

| $ N_{\mathrm{p}}=\frac{P}{n^3 D^5 \rho_{\mathrm{L}}}. $ | (3) |

其中:P为搅拌器的功率,n为搅拌器的转速,ρL为流体的密度。

本文采用压力衰减法测量自吸式搅拌反应器的传质系数kLa。气体吸收中压力的衰减曲线可由压力传感器在线采集获得;为了计算kLa,需进行以下条件假设:

1) 体系适用理想气体状态方程;

2) 液体对气体的吸收符合Henry定律;

3) 反应体系处于恒温条件;

4) 实验开始前液体中气体吸收量可忽略不计;

5) 气相传质阻力可忽略不计;

6) 饱和蒸气压远小于体系压力;

7) 液体主体为理想混合状态。

基于上述假设,体系的平衡溶解度C*可以很容易地根据气体被液体所吸收的总量使用理想气体定律计算:

| $ p_1-p_2=\left(n_{\mathrm{G} 1}-n_{\mathrm{G} 2}\right) \frac{R T}{V_{\mathrm{G}}}, $ | (4) |

| $ n_{\mathrm{G} 1}-n_{\mathrm{G} 2}=C^* V_{\mathrm{L}}, $ | (5) |

| $ \frac{\mathrm{d} C_L}{\mathrm{~d} t}=k_{\mathrm{L}} a\left(C^*-C_{\mathrm{L}}\right) . $ | (6) |

化简得

| $ \frac{p_2-p_0}{p_1-p_0} \ln \frac{p_1-p_2}{p-p_2}=k_{\mathrm{L}} { at. } $ | (7) |

其中:p2为平衡时的压力,p1为初始压力,p0为饱和蒸气压,p为任意时刻的压力值,VL为反应器内溶剂的体积,VG为反应器内气体的体积,R为理想气体常数,T为温度,nG1为初始气体物质的量,nG2为平衡气体物质的量,t为反应时间。通过测定不同时刻的压力,可以计算得到kLa。

2 结果与讨论 2.1 临界吸气转速表 1为上层搅拌桨为四叶自吸式桨(self-inducing impeller, SI)时下层搅拌桨为三叶长薄叶式搅拌桨(CBY)、四叶宽叶翼形轴流式桨(wide hydrofoil)[8]及本文双层自吸桨(HYD+4PBT)对应的速度损失系数。

| 桨叶组合 | K |

| SI+CBY | 1.130 |

| SI+WHU | 1.137 |

| SI+WHD | 1.131 |

| HYD+4PBT | 0.875 |

| 注:WHU表示上推式四叶宽叶翼形轴流式桨;WHD表示下压式四叶宽叶翼形轴流式桨。 | |

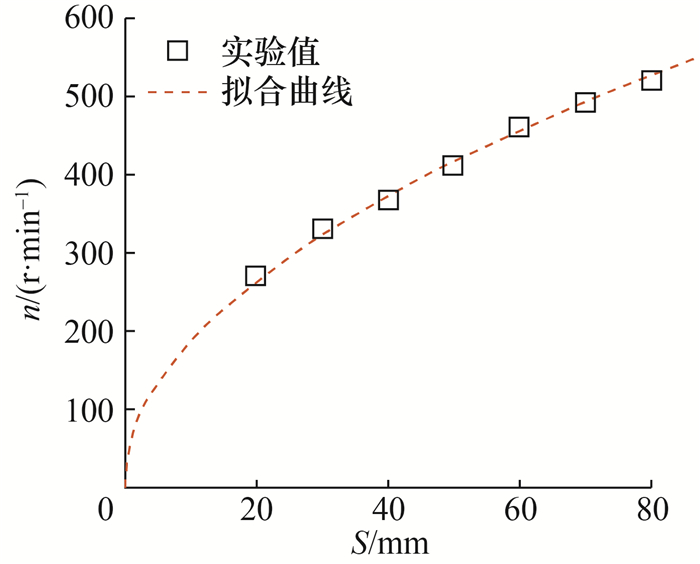

图 3中,实验测定了不同浸没深度下氢气和四氢呋喃体系的临界吸气转速。结果表明,随着浸没深度的增加,自吸式搅拌反应器的临界吸气转速也随之增加。通过图 3实验数据拟合式(1)曲线,得到K=0.875。

|

| 图 3 不同浸没深度条件下的临界吸气转速 |

2.2 气含率和气泡大小

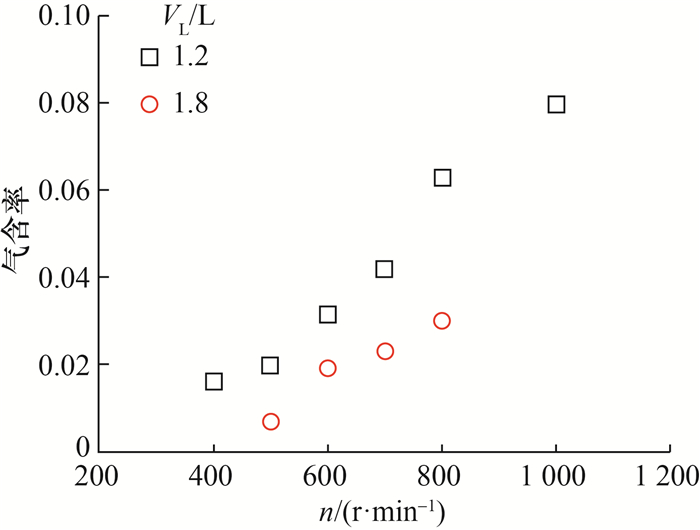

实验测定了本文自吸式搅拌反应器内不同的搅拌速度和浸没深度条件下的气含率,并拍摄了气泡实况图。图 4中,随着搅拌转速的提高,体系的气含率呈线性增大的趋势;且在相同的转速下,反应釜内溶剂越少,气含率越高。这是因为在相同的搅拌转速下,溶剂的体积越小,对应的临界吸气转速越小,可分散的气体总量越大。最终,本文双层自吸桨获得了介于0~0.08的气含率。

|

| 图 4 不同搅拌转速下的气含率 |

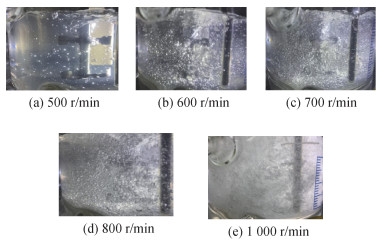

不同条件下的气泡尺寸和液体流动图片见图 5,搅拌反应釜中的气泡尺寸介于1~5 mm之间,搅拌转速的提高可减小气泡尺寸并显著增加气泡的密度,从而增加气液接触面积,增大传质效率。

|

| 图 5 不同搅拌转速下的气泡实况图(VL=1.5 L) |

2.3 功率准数和功率密度

Kaliannagounder等[12]将自吸式搅拌反应器的功耗变化分为4个阶段:1) 吸气引起功耗的上升;2) 气体吸入降低桨叶阻力引起功耗的减小;3) 搅拌转速增加先引起空穴体积的增加,有利于桨叶运动减小功耗至极小值,进一步增加搅拌转速使低压空穴体积减小,继而增加功耗;4) 强剪切作用下形成的小气泡反向循环降低了功耗。与常规搅拌反应器相比,自吸式搅拌反应器由于气体自吸的行为,功耗的变化规律更为复杂。本文结合文[10]的数据对比了不同桨叶组合形式自吸搅拌装置的功耗准数,如表 2所示。

| 上层桨叶 | 下层桨叶 | 功率准数 | ||

| 改良的双盘桨 | 0.33 | 水翼桨 | 5.8 | |

| 六直叶桨 | 0.33 | 下压式六斜叶桨 | 45 | 2.68 |

| 六直叶桨 | 0.5 | 下压式六斜叶桨 | 45 | 2.62 |

| 六直叶桨 | 0.33 | 下压式六斜叶桨 | 45 | 2.82 |

| 下压式六斜叶桨 | 0.25 | 下压式六斜叶桨 | 45 | 5.4 |

| 下压式六斜叶桨 | 0.33 | 水翼桨 | 1.76 | |

| 下压式六斜叶桨 | 0.5 | 下压式六斜叶桨 | 45 | 3.1 |

| 改良的四直叶桨 | 上翻式六斜叶桨 | 45 | 4.9 | |

| HYD+4PBT | 0.052 | HYD+4PBT | 3.3 | 3.3 |

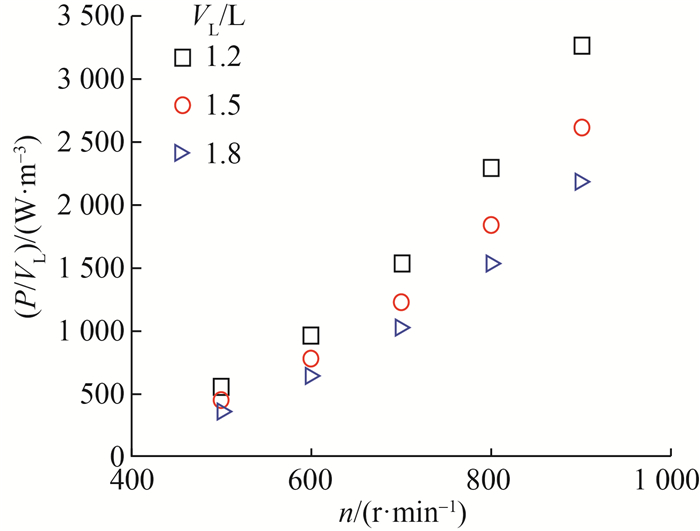

本文采用Dynochem模拟得到了本文设计的双层自吸桨的功率准数,上层桨为3.3,下层桨为0.31。实验测定了在该反应器内,氢气在不同体积四氢呋喃中的功率密度,如图 6所示。在相同的搅拌转速条件下,反应釜内的溶剂体积越大,对应的功率密度越小。

|

| 图 6 不同搅拌转速下的功率密度 |

2.4 传质系数kLa

传质系数作为评估自吸桨混合性能的重要参数和放大设计的重要依据获得了广泛的关注。气液混合处于湍流状态时,传质速率取决于气液两相间的接触面积及局部湍流耗散值,而后两者与桨叶几何形状尺寸、搅拌转速和流体物性相关。

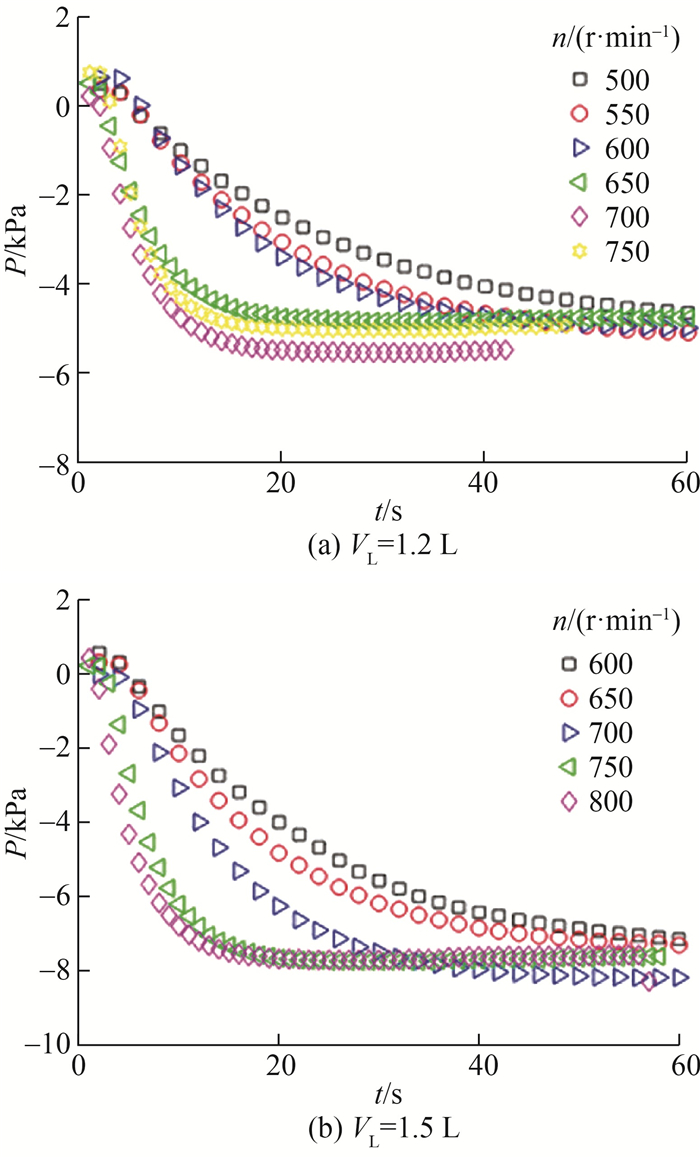

四氢呋喃(THF)在加氢反应中常用作溶剂。由于THF是一种常见的极性溶剂,具有良好的溶解性和较高的相对极性,因此在有机合成中广泛用于溶解反应物和催化剂,促进加氢反应的进行。图 7中,采用压力衰减法测定了不同溶剂体积下氢气在四氢呋喃中的压力随时间变化曲线。

|

| 图 7 压力随时间变化曲线图 |

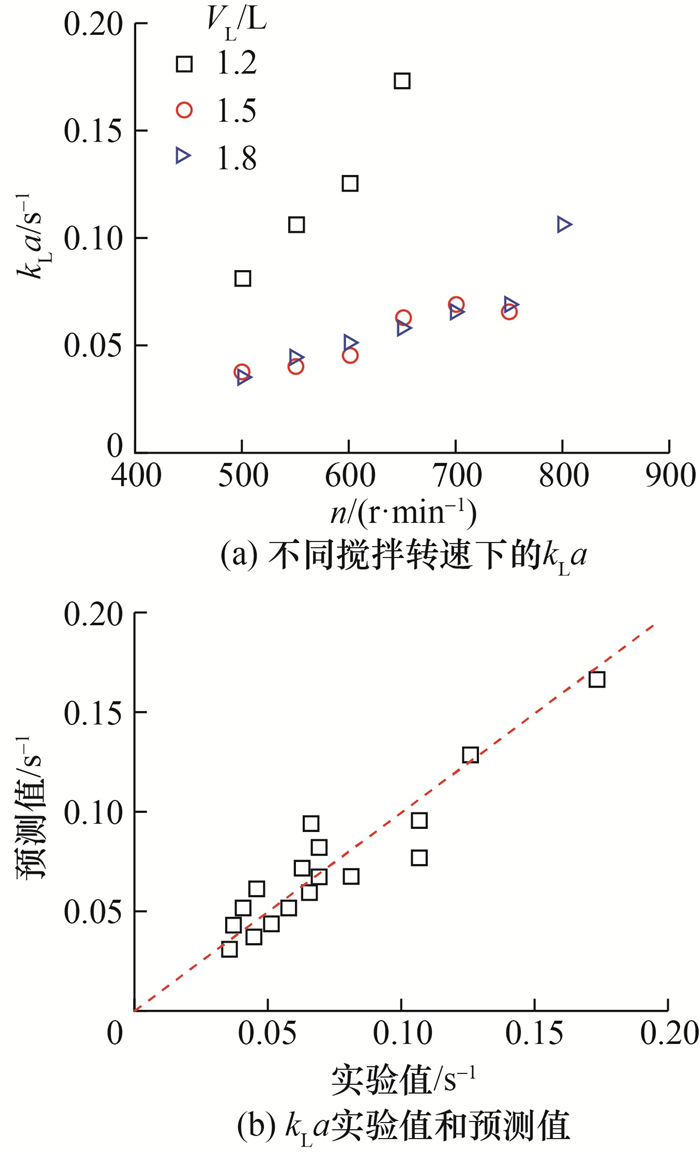

不同转速条件下的传质系数可由式(7)计算得到。图 8a中,当VL=1.2 L时,得到的kLa最大,介于0.08~0.17 s-1之间。目前,已有广泛的经验关联方程用来预测气液搅拌反应器中的传质系数[13-16]。为了更好地指导反应器和工艺的放大,本文拟合得到了所设计的自吸式搅拌反应器的传质预测方程:

| $ k_{\mathrm{L}} a=7.4 \times 10^{-4}\left(\frac{P_{\mathrm{G}}}{V_{\mathrm{L}}}\right)^{0.693}\left(\frac{S}{D}\right)^{-0.694)}. $ | (8) |

|

| 图 8 不同搅拌转速下传质系数和拟合效果 |

其中PG为通气功耗。

图 8b中实验值和预测值的对比结果说明上述方程具有很好的拟合效果,可为后续的放大生产过程中传质系数预测提供有效的参考模型。

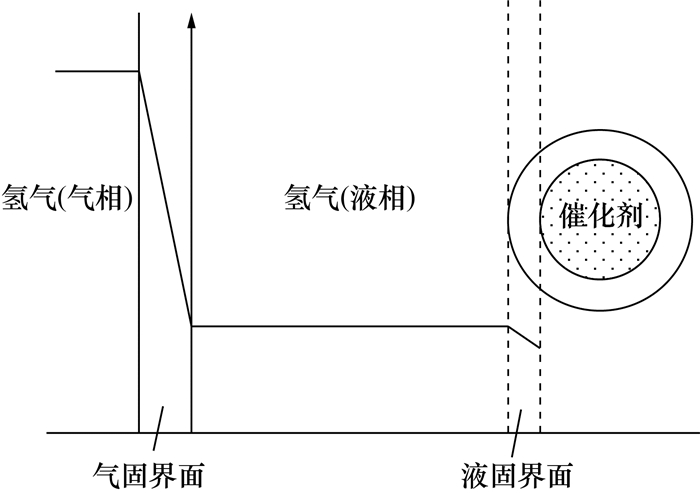

2.5 加氢反应动力学研究反应动力学时,首先需要确定该反应过程的气液传质速度Rmt和化学反应速度Rrxn的相对快慢,常使用Damkohler数Da来描述[17]:

| $ D a=R_{\mathrm{rxn}} / R_{\mathrm{mt}}=R_{\mathrm{rxn}} /\left(k_{\mathrm{L}} a \cdot C^*\right). $ | (9) |

当Da>1时,传质过程为反应限速步骤;当Da<0.1时,传质过程不再是反应限速步骤。生产时需要保证Da<0.1,即反应的气液传质速度为本征反应速度的10倍,使得反应解除传质限制。反应动力学按照Langmuir等温吸附机理进行假设:

1) 首先反应釜上部的氢气通过自吸桨导入反应釜内,经搅拌后破碎形成气泡;

2) 气泡内的H2穿过气膜和液膜后进入液相内;

3) 液相内的H2穿过液固界面,被催化剂吸附在催化剂表面;

4) 液相内的原料在固液界面与吸附的氢气反应生成产品,同时释放催化剂;

5) 液相内的催化剂抑制剂与催化剂反应,造成催化剂失活。

|

| 图 9 气液固反应示意图 |

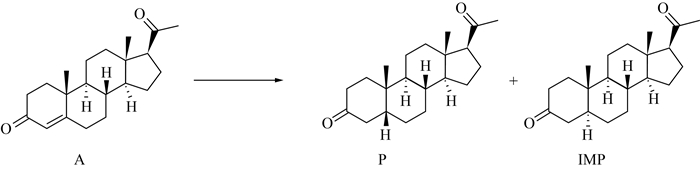

图 10为具体的加氢反应路线图,本文测定了不同时刻的原料A(黄体酮)、产物P(5β-孕甾烷-3, 20-二酮)和IMP(氢化黄体酮)的物质的量,用于拟合反应的本征动力学。

|

| 图 10 加氢反应路线图 |

具体的实验操作流程如下:

1) 将自吸式搅拌反应釜清洗干净并测试装置密封性。接着,通过Labview在线控制加入配置好的溶液(138 g原料A, 和1 L四氢呋喃),随后加入体积分数为38%氢溴酸水溶液3.3 g。接着对反应釜进行3次氮气置换,在20 ℃下开启搅拌(500 r/min)。反应釜中加入3.42 g Pd-C(钯碳)催化剂,氮气置换2次,并取样计为初始的基准样品。

2) 氢气置换2次后,反应体系开始升温,系统控制夹套温度降低至17 ℃,釜内温度保持(20±1) ℃。置换完毕后启动计时,采集反应0~120 min的样品。

3) 样品使用甲醇稀释400倍后,通过HPLC检测表征溶液中的不同组分的物质的量。

4) 通过对HPLC峰面积进行标定,计算反应液内的不同组分的物质的量。

5) 反应结束,氮气置换3次,然后加入无水碳酸钾调节pH至中性,搅拌10 min,反应液放出后使用1L的四氢呋喃稀释,钯碳使用过滤器过滤回收,滤液旋干得到粗品。

图 11a为实验测定的实际加氢过程中的不同时刻物料的物质的量。此外,本文对实验数据使用Dynochem工业模拟软件对该反应过程进行了模拟,结果表明,传质系数为0.08/s和0.8/s时,传质过程均对反应的结果没有影响,这表明,该反应过程中传质速率远大于反应速率,即Rrxn/Rmt<10%,证明此时测得到反应动力学为该反应的本征反应动力学。图 11b为反应的示意图,通过Dynochem软件拟合得到了反应的本征动力学方程为:

| $ \frac{\mathrm{d} C_{\mathrm{P}}}{\mathrm{d} t} =2.824 C_{\mathrm{A}} C_{\mathrm{H}_2} C_{\mathrm{Cat}}, $ | (10) |

| $ \frac{\mathrm{d} C_{\mathrm{IMP}}}{\mathrm{d} t} =0.1067 C_{\mathrm{A}} C_{\mathrm{H}_2} C_{\mathrm{Cat}}. $ | (11) |

|

| 图 11 不同时刻反应物的物质的量 |

其中,CP、CA、CH2、CCat, 和CIMP分别为P、A、氢气、催化剂和IMP的物质的量浓度。

3 结论本文设计并系统研究了双层自吸式搅拌反应器的流体力学特性、传质及其在加氢反应中的应用,为反应器的后续放大提供指导。实验结果表明,在溶剂为1.2 L时,该反应器在氢气在四氢呋喃的传质系数为0.08~0.17 s-1。针对具体的加氢反应,新型自吸桨反应器较大的传质系数可克服传质限制,从而测得了加氢反应的本征动力学方程。此外,分别用无因次准数拟合了本装置的临界吸气转速、传质系数、本征动力学方程等,可更好地指导工业上的放大。

| [1] |

DESHMUKH N A, PATIL S S, JOSHI J B. Gas induction characteristics of hollow self-inducing impeller[J]. Chemical Engineering Research and Design, 2006, 84(2): 124-132. DOI:10.1205/cherd.05005 |

| [2] |

PATIL S S, DESHMUKH N A, JOSHI J B. Mass-transfer characteristics of surface aerators and gas-inducing impellers[J]. Industrial & Engineering Chemistry Research, 2004, 43(11): 2765-2774. |

| [3] |

PATIL S S, MUNDALE V D, JOSHI J B. Mechanism of gas induction in a self-inducting impeller[J]. Industrial & Engineering Chemistry Research, 2005, 44(5): 1322-1328. |

| [4] |

SUPRAMONO D, YOANDI I, FAUZI M R. Moderate hydrogen pressures in the hydrogenation of alkenes using a reactor with hydrogen gas self-inducing impeller[J]. Processes, 2022, 10(8): 1662. DOI:10.3390/pr10081662 |

| [5] |

WU H, LI Q, LI Z M, et al. Succinic acid production and CO2 fixation using a metabolically engineered Escherichia coli in a bioreactor equipped with a self-inducing agitator[J]. Bioresource Technology, 2012, 107: 376-384. DOI:10.1016/j.biortech.2011.12.043 |

| [6] |

YE Q, BAO J, ZHONG J J. Bioreactor engineering research and industrial applications I: Cell factories[M]. Berlin: Springer, 2016.

|

| [7] |

秦佩, 郝惠娣, 冯蓉蓉, 等. 自吸式气液搅拌槽气液分散性能的实验研究[J]. 化工技术与开发, 2012, 41(8): 40-43. QIN P, HAO H D, FENG R R, et al. Exprimental study of gas-liquid dispersion performance inside self-inspirating tank[J]. Technology & Development of Chemical Industry, 2012, 41(8): 40-43. (in Chinese) |

| [8] |

韩愈, 包雨云, 马鑫, 等. 具有双层桨结构的自吸式搅拌反应器的流体力学性能[J]. 过程工程学报, 2019, 19(6): 1066-1074. HAN Y, BAO Y Y, MA X, et al. Hydrodynamics performance of self-inducing stirred tank equipped with double impellers[J]. 2019, 19(6): 1066-1074. (in Chinese) |

| [9] |

鞠凡. 自吸式反应器的气液传质特性研究[J]. 辽宁工业大学学报(自然科学版), 2019, 39(5): 300-302, 322. JU F. Volumetric mass transfer coefficient study of a self-inducing reactor[J]. Journal of Liaoning University of Technology (Natural Science Edition), 2019, 39(5): 300-302, 322. (in Chinese) |

| [10] |

KASUNDRA R B, KULKARNI A V, JOSHI J B. Hydrodynamic and mass transfer characteristics of single and multiple impeller hollow self-inducing reactors[J]. Industrial & Engineering Chemistry Research, 2008, 47(8): 2829-2841. |

| [11] |

YU H S, TAN Z C. New correlations of volumetric liquid-phase mass transfer coefficients in gas-inducing agitated tank reactors[J]. International Journal of Chemical Reactor Engineering, 2012, 10(1): A50. |

| [12] |

SARAVANAN K, MUNDALE V D, PATWARDHAN A W, et al. Power consumption in gas-inducing-type mechanically agitated contactors[J]. Industrial & Engineering Chemistry Research, 1996, 35(5): 1583-1602. |

| [13] |

SCARGIALI F, RUSSO R, GRISAFI F, et al. Mass transfer and hydrodynamic characteristics of a high aspect ratio self-ingesting reactor for gas-liquid operations[J]. Chemical Engineering Science, 2007, 62(5): 1376-1387. DOI:10.1016/j.ces.2006.11.040 |

| [14] |

HONG H S, CAI Z J, LI J Q, et al. Simulation of gas-inducing reactor couples gas-liquid mass transfer and biochemical reaction[J]. Biochemical Engineering Journal, 2014, 91: 1-9. DOI:10.1016/j.bej.2014.06.015 |

| [15] |

ACHOURI R, HAMZA S B, DHAOUADI H, et al. Volumetric mass transfer coefficient and hydrodynamic study of a new self-inducing turbine[J]. Energy Conversion and Management, 2013, 71: 69-75. DOI:10.1016/j.enconman.2013.03.018 |

| [16] |

PONCIN S, NGUYEN C, MIDOUX N, et al. Hydrodynamics and volumetric gas-liquid mass transfer coefficient of a stirred vessel equipped with a gas-inducing impeller[J]. Chemical Engineering Science, 2002, 57(16): 3299-3306. |

| [17] |

ENDE D J A. Chemical engineering in the pharmaceutical industry: R & D to manufacturing[M]. Hoboken: John Wiley & Sons, 2010.

|