氚是氢的放射性同位素,半衰期约为12.3 a[1-3],衰变方式为β衰变,无γ射线伴随发射。氚分为天然氚和人类核活动生成的氚,大气中天然氚含量约为3 kg[4],而在全球范围内人类核活动生成氚的速率早已超过了天然氚的形成速率。氚对人体的危害主要是由内照射引起,含氚物质尤其是含氚的蒸汽或液态水(HTO)可随着肺部呼吸、皮肤接触等方式进入人体,与人体内的水发生交换反应,此时氚成为人体组织的一部分,参与人体代谢,对人体组织或器官造成长期危害。

目前,含氚轻水主要来自核反应堆运行排放和乏燃料后处理废液排放。以AP1000机组为例,在满功率运行工况下,液态氚和气态氚的预期排放量保守估计分别约为3.7×104和1.3×104 GBq/a[5],其中液态氚主要集中在冷却剂流出液中,预期排放量1 000 m3/a[6-7]。乏燃料后处理过程也会产生大量含氚轻水,燃耗为3.3×104 MW·d/t的轻水堆燃料中氚含量约为(148~259)×1011 Bq/tU[8],其中大部分会进入乏燃料后处理流程。以Purex流程为例,约89.5%的氚会进入溶解液中形成含氚轻水[9]。此外,国际热核聚变反应堆(International Thermonuclear Experimental Reactor,ITER)计划运行过程中也会产生大量的含氚轻水。

2011年,世界卫生组织(WHO)推荐饮用水标准中氚浓度限值为104 Bq/L[10];2011年中国在《核动力厂环境辐射防护规定》(GB 6249—2011)中提出相关要求:“对于内陆厂址,槽式排放出口处的放射性流出物中除氚和碳-14外,其他放射性核素浓度不应超过100 Bq/L,并保证排放口下游1 km处受纳水体中总β放射性不超过1 Bq/L,氚浓度不超过100 Bq/L”[11]。严格的排氚限值对轻水除氚技术也提出严格要求,目前可用于轻水除氚的技术主要有电解技术、水精馏技术、水-氢催化交换技术等。各种技术均具有优缺点,如利用饱和蒸气压不同实现除氚目标的水精馏技术具有操作简单、不需要催化剂、处理量大、运行温度和压力适中等优点,但该技术的氢同位素分离因子小、装置规模大、能耗较高,制约了其工程应用。利用热力学性质不同实现除氚目标的水-氢催化交换技术包含气相催化交换(vapor phase catalytic exchange,VPCE)技术、液相催化交换(liquid phase catalytic exchange,LPCE)技术和联合电解催化交换(combined electrolysis and catalytic exchange,CECE)技术,这3种技术均需要合适的催化剂以促进工程应用,其中CECE技术由于除氚因子大(可达109[12])、操作条件温和(温度50~70℃,压力0.1~0.2 MPa[13-14])、对含氚轻水中的氚具有浓缩减容功能,成为目前轻水除氚的研究热点之一。本文介绍了CECE技术的研究进展及其在含氚轻水除氚领域的应用现状。

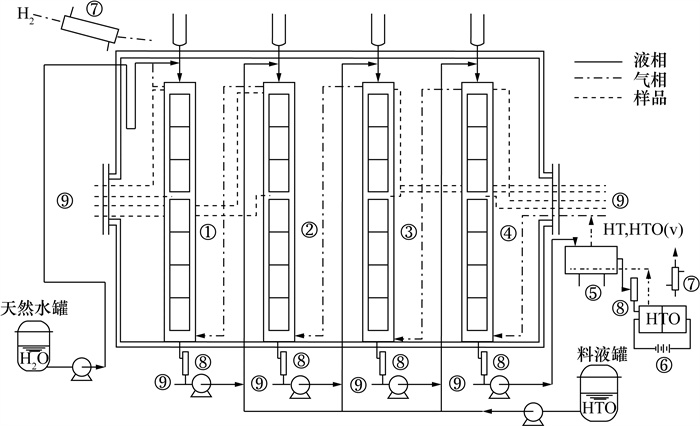

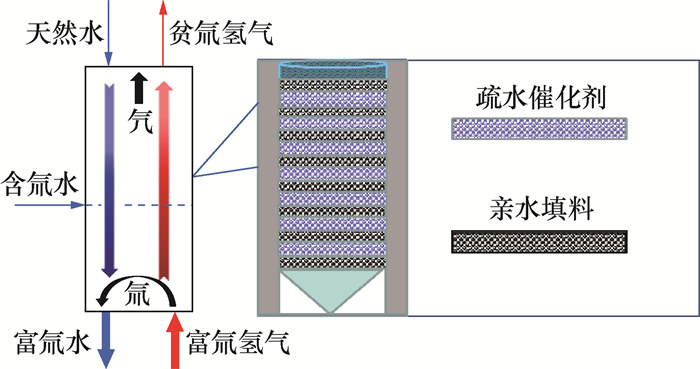

1 联合电解催化交换技术联合电解催化交换(CECE)技术由Hammerli等[15-17]于1978年提出并申请专利,之后开始快速发展。该技术由LPCE技术、水电解制氢技术和氢氧合成技术3大核心技术组成,各技术的关键设备分别为LPCE柱、电解槽和氢氧合成反应器,这3个设备的联用使水相和气相在CECE装置内部形成回流,除氚因子得到很大提高,适合处理含不同浓度氚的轻水。

CECE装置脱除含氚水(HTO)中氚的原理如图 1所示。由图可知,在LPCE柱适当位置加入含氚水,在柱顶部加入天然水;以含氚水加料位置为界,可将LPCE柱分为贫化段和富集段;LPCE柱内通过水-氢催化交换反应完成氕/氚(H/T)的同位素交换,氢气流中氚浓度自下而上不断降低,从柱顶部排出贫氚氢气,水相中氚浓度自上而下不断增加,从柱底部流出富氚水。LPCE柱底部的富氚水进入电解槽,电解产生富氚氢气,富氚氢气可通过相应装置分离出氚,也可从LPCE柱底部或电解槽中取出富氚水达到含氚水减容的目的。为减少氚的环境排放,在LPCE柱顶部增加氢氧合成反应器作为顶部回流装置,将贫氚氢气与电解槽产生的氧气反应生成贫氚水代替柱顶部的天然水回流。

|

| 图 1 CECE装置工作原理 |

2 核心技术 2.1 液相催化交换技术

1) 工作原理

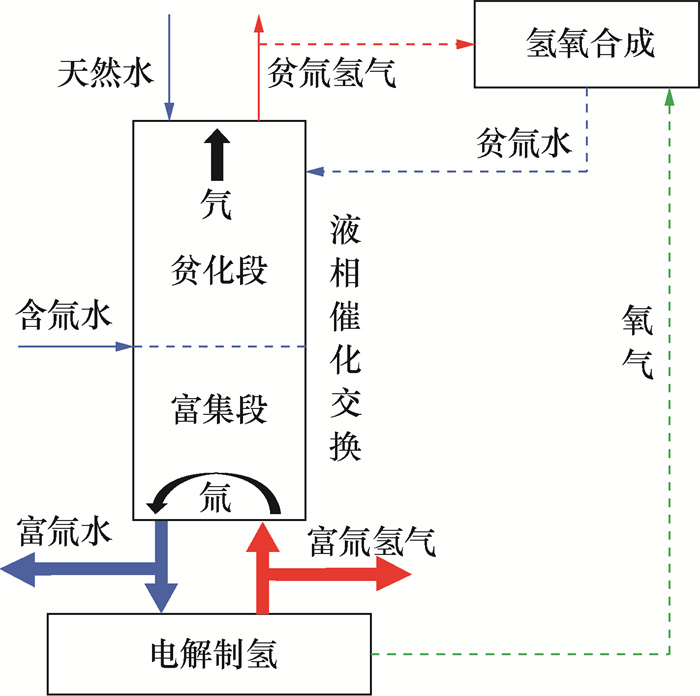

液相催化交换(LPCE)技术的主要作用是利用水-氢同位素催化交换反应(见式(1)),将较重的氢同位素由气相转移至液相。该技术对应设备为LPCE柱,工作原理如图 2所示。由图可知,在LPCE柱适当位置加入含氚水,在柱顶部加入天然水或顶部贫氚氢气的合成水,两者沿柱向下流动,在柱底部通入电解产生的富氚氢气,气相沿柱向上流动,气液两相氢同位素逆流交换,在亲水填料表面发生汽(蒸汽)-液相交换反应(见式(2)),在疏水催化剂表面发生汽-气同位素催化交换反应(见式(3)),实现在LPCE柱底部排出富氚水、顶部排出贫氚氢气的目标。

| $ \mathrm{HT}(\mathrm{~g})+\mathrm{H}_2 \mathrm{O}(\mathrm{l}) \rightleftharpoons \mathrm{HTO}(\mathrm{l})+\mathrm{H}_2(\mathrm{~g}), $ | (1) |

| $ \mathrm{HTO}(\mathrm{~g})+\mathrm{H}_2 \mathrm{O}(\mathrm{l}) \rightleftharpoons \mathrm{HTO}(\mathrm{l})+\mathrm{H}_2 \mathrm{O}(\mathrm{~g}), $ | (2) |

| $ \mathrm{HT}(\mathrm{~g})+\mathrm{H}_2 \mathrm{O}(\mathrm{~g}) \rightleftharpoons \mathrm{HTO}(\mathrm{~g})+\mathrm{H}_2(\mathrm{~g}) . $ | (3) |

|

| 图 2 LPCE柱工作原理 |

2) 影响因素

1972年加拿大原子能公司(Atomic Energy of Canada Limited,AECL)的Stevens等[18-19]率先开发出疏水催化剂,使水-氢液相催化交换成为可能,自此各国开始广泛研究该技术,探析LPCE柱内水- 氢催化交换反应机理。LPCE柱内反应机理较复杂,氢同位素分离性能受多种因素影响,国际上多个国家一直在优化实验参数以提高分离性能,在研究过程中一般采用传质系数、理论塔板高度、传质单元高度、反应速率、除氚因子、去污因子、富集因子等性能参数来表征LPCE柱的氢同位素分离性能。

以LPCE柱内亲水填料为例,围绕该因素的研究先后聚焦于有无亲水填料、亲水填料填装方式和填装比例3个方面。1980年AECL的Butler[20]总结了其过去多年围绕疏水催化剂展开的水-氢催化交换反应研究,发现水-氢催化交换反应总反应速率随催化剂比表面积增加而增加,但不是线性相关且存在峰值,认为不受催化剂影响的相交换反应限制了总反应速率,而在柱内添加亲水填料可以增加汽液接触界面面积,并使LPCE柱有更好的水分配性能,促进汽液转化,提高相交换反应速率。亲水填料存在有序填装(即分层交替填装催化剂和填料,如图 2所示)与混合填装(即将催化剂与填料混合均匀后再填装)2种填装方式,不同填装方式下柱的分离性能不同。1988年,加拿大的Spagnolo等[21]对比了2种填装方式下气相传质系数的区别,结果发现有序填装和混合填装时反应的活化能分别为27.7和32.5 kJ/mol,有序填装下传质系数约为混合填装下的3倍。日本的Sugiyama等[22]开展了类似研究,发现混合填装催化剂和填料时柱的分离性能明显优于有序填装的,混合填装时压降为40~300 Pa/m,空塔线速度为0.2~0.7 m/s,液相传质系数大于900 kmol/(m3·h)。这2项研究的结论相反,推测其原因与二者选用的催化剂种类不同、柱参数不同等有关,前者是将铂(Pt)沉积在碳粉上,再通过聚四氟乙烯结合到氧化铝载体上制备出直径约6 mm的催化剂,后者则是将Pt沉积在苯乙烯-二乙烯基苯共聚物上制备出直径4.0~6.7 mm的催化剂。

LPCE柱的氢同位素分离性能还受温度、流量、压力、比表面积等因素影响[20-21, 23-24],经过长期研究,各国科研团队得出以下共性规律:工作温度范围内,传质系数和催化剂活性随温度升高而提高,随催化剂比表面积增加而增加,但受限于相交换反应速率,传质系数存在峰值;传质系数还随氢气流量的增大而增大,随液态水流量的增大而略有升高,随压力升高而略有降低。在长期运行中受运行条件影响,LPCE柱内各部位催化剂活性也可能不一致,一般情况下柱最底端催化剂表观活性相比于顶端减小,有时甚至减至一半,主要原因是:1) 从柱底部进入的氢气温度一般比其余部位低,导致催化剂活性降低;2) 碱性电解槽运行会产生含有KOH的蒸汽,含碱蒸汽随氢气流优先进入LPCE柱底部并滞留,可能导致最底端催化剂活性降低。实际运行中柱内催化剂活性会随运行时间累积而不断降低,可通过催化剂再生技术恢复活性。

针对LPCE技术,除通过优化实验参数提高柱分离性能外,部分研究还采用增加LPCE柱高度或增加LPCE柱数量提高氢同位素分离性能,理论上通过增加LPCE柱贫化段长度,可使顶端排出氢气中氚降至足够低的浓度;增加LPCE柱富集段长度,可使底端排出水相中氚富集至足够高的浓度。以俄罗斯彼得斯堡核物理研究院(Petersburg Nuclear Physics Institute,PNPI)的CECE装置为例,运行期间进行了多次改造[14, 25-28],改造的主要方向是通过增加LPCE柱高度以提高去污因子,历次改造后的参数如表 1所示。由表可知,2003年新增了LPCE-1柱,能以3种不同条件运行CECE装置。2011年采用传质单元高度衡量LPCE柱分离性能[29],发现氢同位素分离因子随温度的降低而增大,但传质单元高度却随温度的降低显著增大,表明柱分离性能下降,推测其原因是温度降低导致蒸汽流量显著降低,进而致同位素催化交换能力明显降低。

20世纪末,中国工程物理研究院开展了疏水催化剂制备工艺和应用研究,先后开发了包括Pt-SDB在内的多种催化剂[30-31],之后基于Pt-SDB催化剂开展了LPCE技术工艺研究,考察了填装方式、气体流速、温度、气液摩尔比等因素对催化交换速率的影响[32-34],建立了日处理20 kg含氘(氚)水、催化效率>80%的水-氢催化交换系统。同一时期,中国原子能科学研究院也开展了LPCE技术的相关研究,并一直致力于研制新型疏水催化剂、优化疏水催化剂制备工艺、研制不同规格的亲水填料、探索亲水填料处理工艺等[35-38]。

2.2 水电解制氢技术水电解制氢技术对应设备为电解槽,是CECE装置的底端回流设备。电解槽电解从LPCE柱底部流出的富氚水,产生的富氚氢气可全部或部分进入LPCE柱底部以提供水-氢交换所需的氢气,或部分经相应装置(低温精馏柱等)进一步富集浓缩成高丰度氚产品。在轻水除氚过程中,待处理的含氚水也可直接加入电解槽中,通过电解浓缩氚达到减容的目的。

1) 电解槽特性

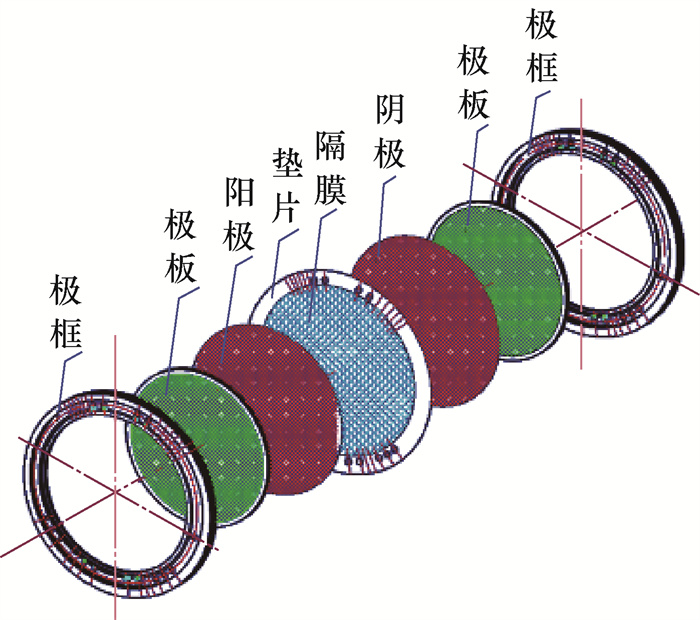

CECE装置中电解槽由于长时间储存高浓度的液体氚,必须满足液体滞留量小、密封性好、耐氚辐照性好、运行稳定性高等要求。目前CECE装置中常用的电解槽为碱性电解槽,其槽体结构如图 3所示,阴阳两极分别发生还原反应(见式(4))和氧化反应(见式(5))。1995年,AECL的Spagnolo等[39]曾报道了一种在50~80℃下运行的碱性电解槽,该电解槽液体滞留量为2.7 L/kA,运行电流为25 kA,槽体使用单一的不锈钢外壳密封以减少泄漏和辐照引起的材料性能恶化。此后加拿大的氚去除厂还采用了Stuart能源系统公司设计的电流为7.2 kA的碱性电解槽,液体滞留量为40 L,氢气产生速率为3 m3/h,该电解槽满足防泄漏、液体滞留量较低的要求。俄罗斯PNPI的CECE工厂采用了FS-525工业型碱性电解槽[40],氢气产量5 m3/h,1995—2010年的15 a运行期间,该电解槽仅进行了更换石棉隔膜和碱性电解质这2次维修。碱性电解槽虽然被广泛使用,但由于碱具有一定的腐蚀性,在实际使用中可能会腐蚀槽体和LPCE柱中的填料,还可能使LPCE柱中的催化剂逐渐失活,需要进一步改进或研发新型电解槽。

| $ \text { 阴极:} 4 \mathrm{H}_2 \mathrm{O}+4 \mathrm{e}^{-} \rightleftharpoons 2 \mathrm{H}_2+4 \mathrm{OH}^{-} $ | (4) |

| $ \text { 阳极:} 4 \mathrm{OH}^{-} \rightleftharpoons 2 \mathrm{H}_2 \mathrm{O}+\mathrm{O}_2+4 \mathrm{e}^{-} $ | (5) |

|

| 图 3 碱性电解槽槽体结构示意图 |

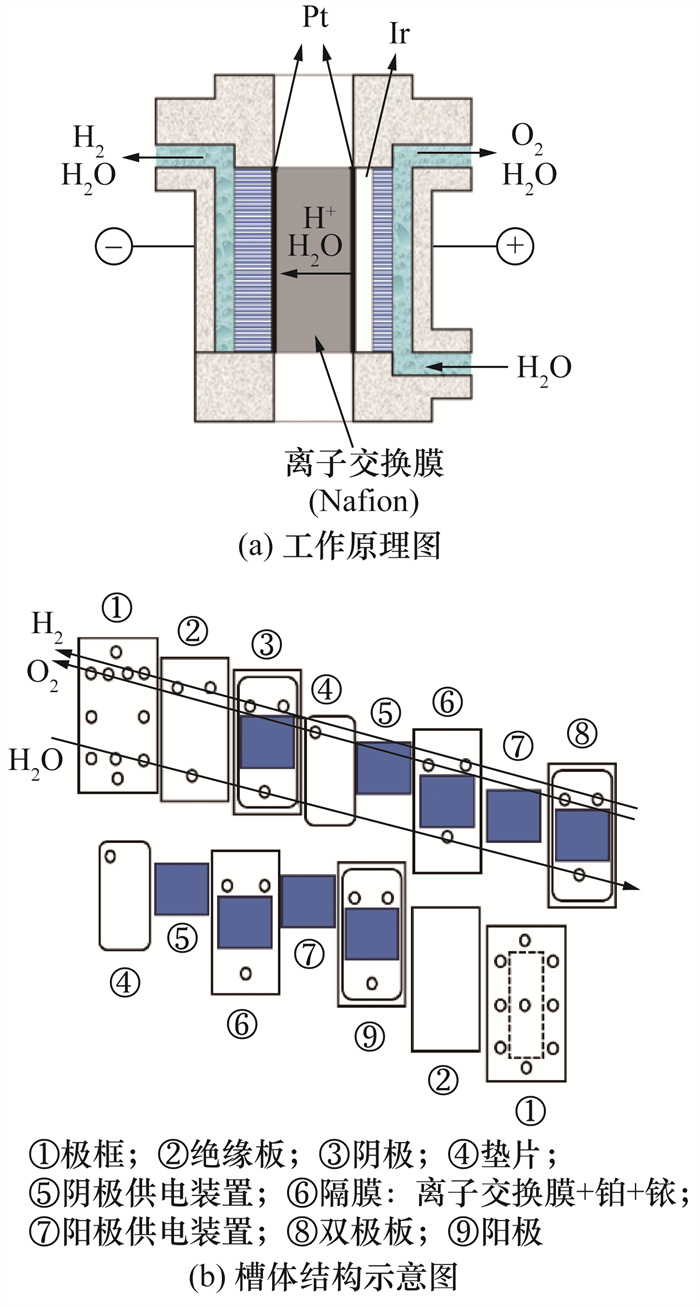

目前,国际上关于电解槽的研究主要集中在2个方向:一是研制更大氢气产量的电解槽,同时兼顾改进电解槽密封性、减少液体滞留量和建造成本[41];二是研发质子交换膜(proton exchange membrane,PEM)电解槽。PEM电解槽中的质子交换膜均为固态聚合物电解质(solid polymer electrolyte,SPE),部分研究团队也称之为SPE电解槽[42-43]。PEM电解槽的工作原理和槽体结构分别如图 4a和4b所示,阴阳两极分别发生还原反应(见式(6))和氧化反应(见式(7)),阴阳极之间为仅容H+通过的质子交换膜,阳极产生的H+通过质子交换膜进入阴极发生反应。相比于目前常用的碱性电解槽,PEM电解槽液体滞留量低,不含碱性电解质,不具有腐蚀性,防止了碱对LPCE柱中催化剂活性的影响,但目前市场上销售的PEM膜(如Nafion膜)均是高分子聚合物,对氚辐照较敏感,需要进一步提高PEM膜耐辐照性能。

| $ \text { 阴极: } 4 \mathrm{H}^{+}+4 \mathrm{e}^{-} \rightleftharpoons 2 \mathrm{H}_2 $ | (6) |

| $ \text { 阳极: } 2 \mathrm{H}_2 \mathrm{O} \rightleftharpoons 4 \mathrm{H}^{+}+\mathrm{O}_2+4 \mathrm{e}^{-} $ | (7) |

2) 膜耐辐照性能

2008年Miller等[12]研究了GEN2电解槽和IMET电解槽(均为碱性电解槽)中使用的膜和PEM电解槽中使用的Nafion膜的抗辐照性能,结果表明在γ辐照剂量达1.3 MGy(相当于在6.7×1012 Bq/L的含氚水中辐照15 a)时,碱性电解槽中膜的物理性能稳定,在2.96×1012 Bq/L的含氚水中辐照18个月后,膜未发生明显降解;在γ辐照剂量仅0.38 MGy时,Nafion膜产生明显损伤,质子交换能力下降了约50%,耐辐照性能较差。同年,德国和日本的研究报道也表明市售Nafion膜抗辐照性能较差[44-45],只能抵抗低水平氚的辐照降解效应。为获得耐氚性更好的质子交换膜,2020年,AECL自主研发出CNL-100和CNL-200质子交换膜[43],其中CNL-100辐照稳定性优于Nafion膜,被认为有希望取代Nafion膜,但该膜的离子交换能力比Nafion膜差,此性能有待进一步提高。

PEM膜进行耐辐照性能测试时,长时间的辐照给实验带来的较大不确定性,是亟待解决的问题之一。2009年,美国的Fox等[46]采用60Co作为γ源,代替含氚水辐照Nafion膜以减少漫长的辐照时间,确定了Nafion膜的稳定性受辐照剂量率和辐照总剂量的双重影响。2011年,AECL和Tyne工程公司合作研发PEM膜[41],以60Co为γ源,以含氚水为β源,以Nafion-112为PEM膜代表,研究2种辐照对膜的影响程度,结果发现γ辐照剂量超过0.4 MGy(相当于在6.7×1012 Bq/L的含氚水中辐照4 a)就会对膜造成严重损伤,膜样品变得极其脆弱,辐照剂量在0.14~1.25 MGy范围内膜失去了29%~46%的质子交换能力;β辐照剂量0.2 MGy时,膜的质子交换能力损失20%~25%,表明β辐照对膜影响比γ辐照小。2015年,该团队继续前述研究,试图获得2种辐照对PEM膜辐照降解程度的相关性,用以证明采用简单快速的γ辐照代替漫长困难的氚β辐照实验的可行性,结果发现2种辐照在对膜的影响程度上很难建立有效的相关性[47-48]。因此,在膜材料的耐辐照性能研究方面,难以采用γ辐照代替漫长的含氚水辐照,仍需要寻找新的解决方法。

2.3 氢氧合成技术氢氧合成技术对应设备为氢氧催化合成反应器或氢氧燃烧反应器,是CECE装置的顶端回流设备。由于氢氧燃烧反应较难控制,常用的氢氧反应装置为采用催化剂的氢氧催化合成反应器。在实际运行过程中,由于LPCE柱高度限制,或长时间运行后LPCE柱内催化剂活性下降,导致LPCE柱顶部的贫氚氢气中的氚含量升高,氢氧催化合成反应器可将含氚量超标的氢气与电解生成的氧气反应生成贫氚水,并回流至LPCE柱顶部。氢氧催化合成反应器在提高CECE技术整体安全性和环保性方面起到了重要作用,可有效避免氢爆、减少流出物排放、降低氚辐照和运行人员剂量。

早期氢氧催化合成反应器使用的是一种亲水催化剂,需要将催化剂床加热到约170℃,以防止蒸汽在催化剂孔中凝结,降低催化剂活性。在大量的实验测试中,该类反应器的合成效率可达99.9%以上[49],但需要一直加热保持备用状态,反应温度高,安全性差,且装置运行成本较高。之后AECL将疏水催化剂成功应用到氢氧合成反应器中,显著降低了操作温度,运行过程中反应器内部温度约为50℃[50]。该类反应器不需配置加热器和热交换器,不需保持热备用状态,运行成本较低,安全性好。目前,AECL的CECE装置就采用了该类反应器,性能表现良好。韩国的沃尔松氚去除工厂基于该反应器设计了一个相似的氢气合成系统,反应器内径为0.203 m,内部催化剂床高约1 m,氧气过量10%~15%,氢气合成速率可达3.81 m3/h,转换效率一直维持在99.9%[50]。俄罗斯和英国的研究团队联合研发了一种氢氧催化合成反应器[51],该反应器内径0.062 m,高0.6 m,含3个氢气入口通道,反应器内部混合填装疏水Pt催化剂和螺旋状不锈钢填料,最大氢气流量1.5 m3/h,在氧气流量与氢气流量比为1∶2和氧气过量2种条件下,可有效实现氢氧合成。

氢氧催化合成反应器虽然安全性好,氢的复合效率高,但没有实现氢能的有效利用。因此,基于氢燃料电池的氢氧合成技术逐渐进入研究人员的视野。在CECE技术中,氢燃料电池可以直接利用LPCE柱顶部排出的氢气,将氢气的化学能转变成电能,为电解槽等用电设备提供部分电能,具有能量转换效率高、安全系数高、降低CECE装置运行成本等优点[52-53]。但相比于汽车、电脑等应用领域,商用氢燃料电池复合氢气的应用场景与CECE工艺有很大区别:1) LPCE柱顶部排出的氢气中含有一定量的氚,需要考虑膜的耐氚辐照性能;2) 燃料电池复合氢气后的蒸汽需要完全冷凝回收;3) 整个系统涉及放射性操作,需要综合考虑系统的密封性和运行稳定性。

2.4 CECE技术模拟计算由于氚具有放射性,难以开展大规模试验研究,因此数学模拟计算至关重要。数学模拟计算是用理论计算的方式,探究不同试验参数对除氚性能的影响,可为装置设计、试验操作提供参考数据。该方法的关键是以正确的反应流程与基本机理为基础,建立合适的数学模型和计算方案。目前已有多个国家开展了CECE技术的模拟计算研究,并开发出具有实际应用价值的模拟计算程序。

以加拿大、美国为代表的国家基于气-液两相间重氢元素传质过程,使用双膜传质理论建立气-液传质模型,用于模拟LPCE柱内气体和液体的稳态传质过程[21, 54-55]。例如20世纪80年代,加拿大安大略电力公司开发了氚分离模拟计算程序FLOSHEET,用于模拟氢同位素分离和聚变燃料处理系统[56]。该程序为达灵顿核电站氚去除设施的调试和运行提供了技术支持,也被证明可应用于聚变堆氚工厂氚提取与去除系统的模拟。该程序操作难度较低,有较大的用户容错能力,能模拟VPCE、CECE、水精馏、低温精馏等多种处理工艺,模拟计算结果与试验结果吻合度较高,其中对CECE系统的吻合度最高。

以俄罗斯、日本为代表的国家认为模拟CECE系统,除考虑气液两相外,还应考虑中间介质——蒸汽的影响,为此建立了三流体(气-汽(蒸汽)-液)模型。日本的Sugiyama等[57-58]基于三流体模型将LPCE柱分为有限段,每一段分为催化层和填料层,且每一段均有气-汽-液三相的传质交换,将汽-液两相出口浓度通过相平衡常数关联,相平衡常数由流量、温度和压力决定,使用Newton-Raphson法计算三对角线矩阵方程进行模拟计算。后期,Sugiyama等[59-60]在建立模型时引入轴向混合沟流效率和催化反应沟流效率,提出了新的多级模型“沟流级模型”,该模型的模拟计算结果与实验运行操作结果吻合程度极高。俄罗斯的研究人员认为在催化剂表面发生的是气-汽两相催化交换反应,填料表面发生的是汽-液两相相交换反应,2种反应都可用传质方程描述,可通过氢同位素分离因子关联。基于此理论,俄罗斯的研究人员[24, 29, 61-63]先后开发了KIO、EVIO-3、EVIO-4、EVIO-4.2、EVIO-5等一系列模拟程序,可模拟出一定条件(温度、压力、气液比)下LPCE柱内氚浓度分布,模拟计算结果与试验数据拟合程度高。此外,罗马尼亚的Bornea等[64]还开发出SICA程序,可用于液相催化交换反应的模拟计算,能模拟氢同位素在液相和气相间的传质过程。

中国在CECE技术研究方面起步较晚,相关模拟计算的报道较少,主要集中于中国工程物理研究院[65-66]、哈尔滨工程大学[67-69]、中国原子能科学研究院[70-71]等单位,计算模型经历了由气(氢气)-液传质模型向三流体模型转变的过程。早期中国工程物理研究院建立了D/T体系下气(氢气)-液传质模型,用于模拟计算特定处理要求下的LPCE柱总高度、进液位置和氚浓度分布,计算结果与国外文献报道基本一致[65];后续又计入了蒸汽相的影响,进一步完善了理论模型[66]。哈尔滨工程大学的研究团队在CECE系统模拟计算领域也取得了较大成果,与国外模型大多基于LPCE柱稳态传质过程不同,该单位研究者们采用三流体模型建立了LPCE柱稳态传质模型和CECE系统动态传质模型,可用于计算LPCE柱的有效柱高和柱内氚浓度分布,计算结果贴近于实际且与文献结果基本吻合,该模型也可用于优化工艺参数,提高系统达到稳定运行状态的速度。此外,中国工程物理研究院和哈尔滨工程大学合作开发了具有自主知识产权的CECE工艺计算机模拟软件[72],能够对轻水除氚进行动态计算,达到优化系统设计和运行参数的目的,极大丰富了中国相关领域的研究成果。

3 工程应用实现轻水除氚的工程应用,一般需满足以下4点要求:1) 可处理低浓度含氚轻水,2) 含氚轻水处理量大,3) 可将大量含氚轻水中的氚浓缩到相对较小的体积,4) 除氚因子足够大。CECE技术可以同时满足这4点要求。

为推动CECE技术工程应用、掌握含氚轻水处理技术,加拿大[39, 73]、日本[74-76]、美国[77]、俄罗斯[78]、罗马尼亚[79-84]和一些其他国家[85-87]均开展了CECE工艺流程除氚研究,并提出了可操作的工艺流程。中国工程物理研究院也于“十五”期间建立了年处理量10 t重水的基于CECE和色谱工艺级联的中试规模实验系统,并在该系统上完成了含氚轻水中氕、氘、氚分离和氚提取的实验演示[88-89],经约240 h含氚轻水的连续运行实验,CECE系统中LPCE柱整体浓缩倍数约为4,电解槽氚分离因子约为10,经50 m3/d的色谱分离系统运行6 h,氚可浓缩1 000倍。

但由于技术敏感性和保密性等原因,与CECE轻水除氚工程应用相关的已公开的文献多来源于加拿大和日本,其他国家的较少。因此本章重点论述加拿大、日本2国在CECE工程应用上的相关研究进展。

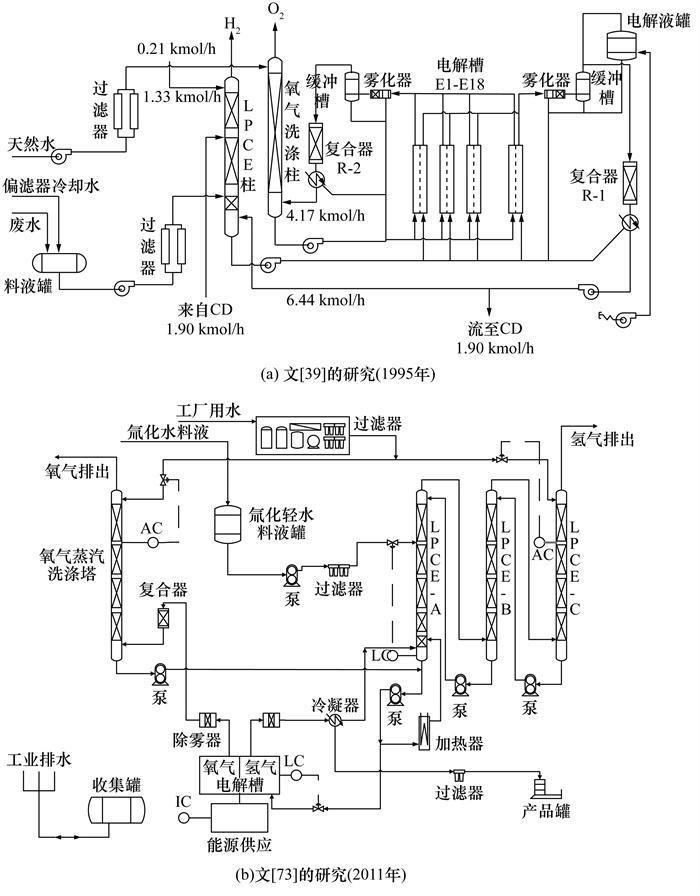

3.1 加拿大的相关研究进展加拿大的AECL率先研发出可应用于LPCE技术的疏水催化剂,并一直致力于研发含氚水除氚技术,使加拿大成为氚处理技术的领跑者之一。早在1978年,加拿大的Hammerli等[15-17]便开始研发CECE除氚技术,早期的AECL主要研究基于CECE的重水除氚工艺和重水升级工艺,并建立了CECE中试规模示范装置,之后根据中试规模示范装置运行经验设计了轻水除氚工艺流程。1995年,AECL的Spagnolo等[39]基于CECE技术提出了关于ITER计划的轻水除氚工艺流程,流程设计目标是能同时处理20 kg/h的氚浓度为3.7×109 Bq/L的一回路冷却水和102.6 kg/h的氚浓度为3.7×1011 Bq/L的偏滤器冷却水,顶部排出的氢气和氧气中氚浓度不超过370 Bq/L。该流程的设计如图 5a所示,运行情况详见表 2。该流程运行过程中电解槽中氚总量约1.35×1016 Bq。

|

| 图 5 轻水除氚工艺流程对比 |

| 年份 | 相关参数 | 处理对象 | 处理标准/结果 | ||

| 1995 | 催化交换柱内径/m | 0.26 | 对象1:一回路冷却水 | 催化交换柱顶部排出氢气中氚浓度/(Bq·L-1) | ≤370 |

| 氢气合成反应器内径/m | 0.34 | 氚浓度/(Bq·L-1) 3.7×109 | |||

| 氧气合成反应器内径/m | 0.25 | 处理量/(kg·h-1) 20 | |||

| 蒸汽洗涤器内径/m | 0.13 | 对象2:偏滤器冷却水 | |||

| 电解槽数量/个 | 18 | 氚浓度/(Bq·L-1) 3.7×1011 | |||

| 单个电解槽规格/kA | 25 | 处理量/(kg·h-1) 102.6 | |||

| 2011 | 催化交换柱内径/m | 0.35 | — | 处理量/(kg·a-1) | 6×105 |

| 催化交换床高度/m | 30 | 排出氢气氚限值/(Bq·L-1) | 100 | ||

| 蒸汽洗涤柱内径/m | 0.15 | ||||

| 蒸汽洗涤柱高度/m | 11 | 电解槽内氚限值/(Bq·L-1) | 6.3×1010 | ||

| 气相合成反应器容积/L | 40 | ||||

| 电解槽规格/kA | 330 | 富集因子 | 1 000 | ||

| 注:1995年数据来自文[39],2011年数据来自文[73]。 | |||||

2011年Boniface等[73]再次基于CECE技术开展了轻水除氚工厂的设计,目标是使得含氚轻水年处理量达6×105 kg,LPCE柱顶部排出的氢气中氚浓度不超过100 Bq/L,电解槽内氚最高浓度为7.4× 1010 Bq/L,运行时槽内氚浓度保持在6.3×1010 Bq/L以内,氚富集因子大于1 000。该流程的设计如图 5b所示,采用三级级联LPCE柱,电解槽规格为330 kA,氚总滞留量约为1.1×1014 Bq。与Spagnolo等[39]提出的流程相比,该流程改变了几乎所有装置的设计参数(见表 2),极大地增加了LPCE柱高度;运行模式上,二者大致相同。该流程经约30 m的催化交换柱后除氚因子可达到108。

3.2 日本的相关研究进展自1980年以来,日本一直在研究LPCE柱内催化剂活性[22, 74]和水-氢同位素交换反应机理[75-76],于1988年设计出了用于轻水除氚的CECE中试实验装置[90],如图 6所示,该装置的LPCE柱由28个交换单元(段)组成,分为4个部分串联(四级级联),电解槽为PEM电解槽,装置设计处理量为3.6 L/d,运行压力为0.1 MPa,运行温度为70℃,含氚废水流量为0.18 L/h,天然水流量为0.12 L/h。该国研究者们认为采用氢氧合成反应器作为顶部回流装置存在安全隐患,因此采用加长LPCE柱的方式降低柱顶部排出氢气中氚浓度。经3次实际运行证实,顶部排出氢气中氚浓度小于10 Bq/L,除氚因子可达104量级。

之后,该国研究者们以CECE工艺流程为前端工艺研发了多种氚去除工艺流程,如“CECE+热扩散(thermal diffusion,ThD)[91]”“CECE+低温热扩散(cryogenic-wall thermal diffusion,CTD)[92]”和“CECE+同位素分离系统(isotope separation system,ISS)[93-94]”。其中“CECE+ISS”工艺流程是根据ITER除氚需求设计的工艺流程,其主要组成系统之一即为CECE系统。该流程的主要设计条件和标准如下:1) 含氚轻水中氚浓度为(3.7~37)×1010 Bq/L;2) 含氚废水流量20 kg/h,系统有效工作时间300 d/a,年处理量150 t;3) 排入环境的氢气中氚浓度不高于7×104 Bq/L;4) 排入环境的蒸汽中氚浓度不高于5 Bq/L;5) 氚富集因子不低于10。流程主要装置设计参数和运行参数见表 3,受建筑高度限制,LPCE柱被分为2个相同的单元(柱1和柱2)。

| LPCE柱参数(柱1/柱2) | PEM电解槽参数 | ||

| 交换单元数量/个 | 35 | 电解槽数量/个 | 3 |

| 交换单元高度/m | 0.300 | (单个槽)单元数/个 | 100 |

| 催化剂高度/m | 0.056 | 离子交换膜类型 | Nafion |

| 填料高度/m | 0.160 | 槽体内部材料 | 钛 |

| 塔内径/m | 0.489 | (单个槽)尺寸/m | 1.02×0.51×0.36 |

| 塔高度/m | 13.600 | (单个槽)产氢量/(m3·h-1) | 30 |

| 操作压力/MPa | 0.15 | (单个槽)电极面积/cm2 | 75 000 |

| 操作温度/℃ | 70 | 电流密度/(A·cm-2) | 1.0 |

| 天然水流量/(mol·h-1) | 1 150 | (单个槽)电压/V | 180 |

| ISS流量/ (mol·h-1) | 280 | (单个槽)液体滞留量/L | 38 |

| 电解槽处理流量/(mol·h-1) | 3 480 | 操作压力/MPa | 0.15 |

| 液体滞留量/L | 4 | 操作温度/℃ | 76 |

| — | — | 能耗/(kWh·m-3 H2) | 750 |

| — | — | (单个槽)热负载/(kcal·h-1) | 24 800 |

| — | — | H2产物纯度 | 含0.005% O2 |

| — | — | O2产物纯度 | 含0.05% H2 |

4 结论

近30 a来各国围绕CECE技术进行了大量研究,本文详细论述了该技术的发展历程,重点阐述了3个核心技术和CECE技术模拟计算的研究现状。然而该技术仍存在需要攻克的难题,对此本文提出了以下具体研究目标:

1) 优化液相催化交换(LPCE)技术

LPCE技术的重大突破源于成功研制出疏水催化剂,未来应继续研发更高效的疏水催化剂,提高催化剂性能,降低催化剂成本,提升CECE技术经济性。另一方面,由于LPCE柱放大后,柱内流体流动不均匀产生的“壁流效应”和“放大效应”愈发显著,导致催化剂的活性下降、用量增加,因此需研制高效气液分配和再分配塔构件,解决LPCE柱的放大问题。

2) 研制大规模耐氚辐照PEM电解槽

PEM电解槽具有水滞留量低、不含碱性电解质、无腐蚀性等优点,但耐氚辐照性能较差的膜限制了PEM电解槽在CECE技术中的应用,未来应重点研制大规模产气、耐氚辐照性能好的PEM电解槽,目前可考虑采用改性聚砜改性PEM膜,提升其耐氚性。同时,电解槽产氢量制约了单台CECE装置处理量,需研制大规模产气的PEM电解槽解决该问题。

3) 开发合适的氢燃料电池

采用基于电化学反应的氢燃料电池可以使LPCE柱顶部排出的氢气作为能源介质被直接使用:将氢气的化学能转化成电能,供CECE系统其它工艺设备使用,具有更好的安全性和经济性。但在轻水除氚领域,应用该技术前需要提高氢燃料电池膜的耐氚辐照性能,解决合成水回收、系统密封性等问题,并开展相关技术的工程验证。

| [1] |

JONES W M. Half-life of tritium[J]. Physical Review, 1955, 100(1): 124-125. DOI:10.1103/PhysRev.100.124 |

| [2] |

JONES P M S. The half life of tritium[J]. Journal of Nuclear Materials, 1967, 21(2): 239-240. DOI:10.1016/0022-3115(67)90155-9 |

| [3] |

MOGHISSI A A. Certain subjects of general interest on tritium half-life and nomenclature[C]//Proceedings of the Tritium Symposium. Las Vegas, USA: National Environmental Research Center, 1973: 28-29.

|

| [4] |

TRENIN V D, VASYANINA T V, ALEKSEEV I A, et al. Full-scale experimental facility for the development technologies for the reprocessing of tritium contaminated light and heavy water wastes by CECE process and cryogenic distillation[J]. Fusion Technology, 1995, 28(3P1): 767-771. DOI:10.13182/FST95-A30497 |

| [5] |

杨雪. AP1000型核电机组运行期间的预期氚排放[J]. 辐射防护通讯, 2012, 32(1): 8-12. YANG X. The research of AP1000 expected tritium release during normal operation[J]. Radiation Protection Bulletin, 2012, 32(1): 8-12. (in Chinese) |

| [6] |

邓治国, 姚沛林, 王怀利, 等. AP1000核电机组液态流出物复用与排放[J]. 辐射防护通讯, 2015, 35(5): 21-24. DENG Z G, YAO P L, WANG H L, et al. Liquid effluent reuse and release for AP1000 nuclear power units[J]. Radiation Protection Bulletin, 2015, 35(5): 21-24. (in Chinese) |

| [7] |

刘巧芬, 肖三平, 刘红坤, 等. AP1000核电厂放射性废液复用与排放研究[J]. 核科学与工程, 2018, 38(5): 872-878. LIU Q F, XIAO S P, LIU H K, et al. Reuse and discharge of liquid radioactive waste in AP1000 nuclear power plant[J]. Nuclear Science and Engineering, 2018, 38(5): 872-878. (in Chinese) |

| [8] |

何建玉. 核燃料水法后处理现状和展望[J]. 核化学与放射化学, 1991, 13(4): 199-207. HE J Y. Present status of reprocessing and its future[J]. Journal of Nuclear and Radiochemistry, 1991, 13(4): 199-207. (in Chinese) |

| [9] |

刘江海, 贾惠敏, 于湉湉, 等. 后处理厂含氚废水处理技术[J]. 广东化工, 2023, 50(11): 168-170. LIU J H, JIA H M, YU T T, et al. Treatment of tritiated wastewater in reprocessing plant[J]. Guangdong Chemical Industry, 2023, 50(11): 168-170. (in Chinese) |

| [10] |

陈钰, 鲁波, 史黎薇. 世界卫生组织新修订饮用水水质准则值(2011)简介(上)[J]. 环境卫生学杂志, 2016, 6(5): 365-372. CHEN Y, LU B, SHI L W. Brief introduction on the guideline values for drinking-water quality updated by the WHO(2011) (Part: 1)[J]. Journal of Environmental Hygiene, 2016, 6(5): 365-372. (in Chinese) |

| [11] |

环境保护部, 国家质量监督检验检疫总局. 核动力厂环境辐射防护规定: GB 6249—2011[S]. 北京: 中国标准出版社, 2011. Ministry of Ecology and Environment of the People's Republic of China, General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. Regulations for environmental radiation protection of nuclear power plant: GB 6249—2011[S]. Beijing: Standards Press of China, 2011. (in Chinese) |

| [12] |

MILLER J M. Tritium activities in Canada supporting CANDU* Nuclear power reactors[J]. Fusion Science and Technology, 2008, 54(2): 325-328. DOI:10.13182/FST08-A1823 |

| [13] |

GRAHAM W R C, EVERATT A E, TREMBLAY J R R, et al. Demonstration of very high detritiation factors with a pilot-scale CECE facility[J]. Fusion Science and Technology, 2002, 41(3P2): 1137-1141. DOI:10.13182/FST02-A22761 |

| [14] |

ALEKSEEV I A, BONDARENKO S D, VASYANINA T V, et al. The study of CECE process at the experimental industrial plant[J]. Fusion Technology, 1998, 1: 959-962. |

| [15] |

HAMMERLI M, STEVENS W H, BUTLER J P. Combined electrolysis catalytic exchange (CECE) process for hydrogen isotope separation[M]//RAE H K. Separation of hydrogen isotopes. Washington: American Chemical Society, 1978: 110-125.

|

| [16] |

HAMMERLI M, BUTLER J P. Removal and recovery of tritium from light and heavy water: 1093500A[P]. 1981-01-13.

|

| [17] |

HAMMERLI M, BUTLER J P. Method of producing heavy water involving catalytic-electrolytic exchange processes: CA 1014515 A[P]. 1977-07-26.

|

| [18] |

STEVENS W H. Process and catalyst for enriching a fluid with hydrogen isotopes: CA 907292 A[P]. 1972-08-15.

|

| [19] |

STEVENS W H. Process for hydrogen isotope exchange and concentration between liquid water and hydrogen gas and catalyst assembly therefor: 3888974[P]. 1975-06-10.

|

| [20] |

BUTLER J P. Hydrogen isotope separation by catalyzed exchange between hydrogen and liquid water[J]. Separation Science and Technology, 1980, 15(3): 371-396. DOI:10.1080/01496398008068488 |

| [21] |

SPAGNOLO D A, EVERATT A E, SETO P W K, et al. Enrichment and volume reduction of tritiated water using combined electrolysis catalytic exchange[J]. Fusion Technology, 1988, 14(2P2A): 501-506. DOI:10.13182/FST88-A25182 |

| [22] |

SUGIYAMA T, ASAKURA Y, UDA T, et al. Present status of hydrogen isotope separation by CECE process at the NIFS[J]. Fusion Engineering and Design, 2006, 81(1-7): 833-838. DOI:10.1016/j.fusengdes.2005.06.373 |

| [23] |

FEDORCHENKO O A, ALEKSEEV I A, BONDARENKO S D, et al. Experimental results and experience with the LPCE process[J]. Fusion Science and Technology, 2020, 76(3): 341-346. DOI:10.1080/15361055.2020.1712007 |

| [24] |

FEDORCHENKO O A, ALEKSEEV I A, TCHIJOV A S, et al. Modeling of the process of three-isotope (H, D, T) exchange between hydrogen gas and water vapour on Pt-SDBC catalyst over a wide range of deuterium concentration[J]. Fusion Science and Technology, 2005, 48(1): 120-123. DOI:10.13182/FST48-120 |

| [25] |

ALEKSEEV I A, BONDARENKO S D, FEDORCHENKO O A, et al. The CECE experimental industrial plant for reprocessing of tritiated water wastes[J]. Fusion Engineering and Design, 2002, 41(3P2): 1097-1101. |

| [26] |

ALEKSEEV I A, BONDARENKO S D, FEDORCHENKO O A, et al. Heavy water detritiation by combined electrolysis catalytic exchange at the experimental industrial plant[J]. Fusion Engineering and Design, 2003, 69(1-4): 33-37. DOI:10.1016/S0920-3796(03)00230-8 |

| [27] |

ALEKSEEV I A, BONDARENKO S D, FEDORCHENKO O A, et al. Development of a heavy water detritiation plant for PIK reactor[J]. Fusion Science and Technology, 2005, 48(1): 286-289. DOI:10.13182/FST05-A928 |

| [28] |

VASYANINA T V, ALEKSEEV I A, BONDARENKO S D, et al. Heavy water purification from tritium by CECE process[J]. Fusion Engineering and Design, 2008, 83(10-12): 1451-1454. DOI:10.1016/j.fusengdes.2008.07.027 |

| [29] |

FEDORCHENKO O, ALEKSEEV I, UBORSKY V. Water-hydrogen isotope exchange process analysis[J]. Fusion Science and Technology, 2008, 54(2): 450-453. DOI:10.13182/FST54-450 |

| [30] |

孙颖, 王和义, 桑革, 等. 反应堆含氚重水提氚关键技术研究进展[J]. 中国工程科学, 2007, 9(5): 1-6. SUN Y, WANG H Y, SANG G, et al. Progress in studies on the key technology of tritium extraction from reactor tritiated heavy water[J]. Engineering Science, 2007, 9(5): 1-6. (in Chinese) |

| [31] |

钟正坤, 孙颖, 陈银亮. 氢-水同位素交换及其应用研究进展[J]. 核技术, 2005, 28(1): 57-62. ZHONG Z K, SUN Y, CHEN Y L. Progress of hydrogen-water isotopic exchange process[J]. Nuclear Techniques, 2005, 28(1): 57-62. (in Chinese) |

| [32] |

傅中华, 罗阳明, 王和义, 等. Pt-SDB疏水催化剂应用于氢-水同位素交换的实验研究[J]. 核技术, 2004, 27(6): 448-451. FU Z H, LUO Y M, WANG H Y, et al. A pilot test on performance evaluation of Pt-SDB catalyst for HD(g)-H2O(I) isotopic exchange reaction[J]. Nuclear Techniques, 2004, 27(6): 448-451. (in Chinese) |

| [33] |

夏修龙, 罗阳明, 傅中华, 等. 疏水催化剂用于HD/H2O同位素交换的性能研究[J]. 核技术, 2006, 29(11): 864-866. XIA X L, LUO Y M, FU Z H, et al. A study of hydrophobic catalyst's performance for HD/H2O isotope exchange[J]. Nuclear Techniques, 2006, 29(11): 864-866. (in Chinese) |

| [34] |

古梅, 刘俊, 罗阳明. 氢同位素催化交换过程影响因素研究[J]. 核技术, 2013, 36(9): 090202. GU M, LIU J, LUO Y M. Study on influencing factors for hydrogen isotopic exchange[J]. Nuclear Techniques, 2013, 36(9): 090202. (in Chinese) |

| [35] |

阮皓, 李金英, 胡石林, 等. CECE水-氢交换工艺[J]. 核化学与放射化学, 2011, 33(3): 156-161. RUAN H, LI J Y, HU S L, et al. CECE process on liquid catalytic isotopic exchange of H2O-H2[J]. Journal of Nuclear and Radiochemistry, 2011, 33(3): 156-161. (in Chinese) |

| [36] |

贾青青, 胡石林, 冯小燕, 等. 用于氢同位素交换分离的新型Pt/疏水陶瓷催化剂[J]. 同位素, 2016, 29(4): 209-215. JIA Q Q, HU S L, FENG X Y, et al. Novel hydrophobic Pt/inorganic catalyst used in hydrogen isotope exchange reaction[J]. Journal of Isotopes, 2016, 29(4): 209-215. (in Chinese) |

| [37] |

吴栋, 尹玉国, 阮皓, 等. 基于联合电解催化交换工艺的含氚轻水深度净化技术研究[J]. 当代化工, 2021, 50(5): 1144-1147, 1220. WU D, YIN Y G, RUAN H, et al. Study on the deep purification of tritiated light water based on combined electrolysis and catalytic exchange[J]. Contemporary Chemical Industry, 2021, 50(5): 1144-1147, 1220. (in Chinese) |

| [38] |

尹玉国, 吴栋, 阮皓, 等. Dixon填料亲水化处理技术研究[J]. 河南化工, 2022, 39(6): 24-26. YIN Y G, WU D, RUAN H, et al. Study on hydrophilic treatment technology of Dixon filler[J]. Henan Chemical Industry, 2022, 39(6): 24-26. (in Chinese) |

| [39] |

SPAGNOLO D A, MILLER A I. The CECE alternative for upgrading/detritiation in heavy water nuclear reactors and for tritium recovery in fusion reactors[J]. Fusion Technology, 1995, 28(3P1): 748-754. |

| [40] |

ALEKSEEV I A, BONDARENKO S D, FEDORCHENKO O A, et al. Fifteen years of operation of CECE experimental industrial plant in PNPI[J]. Fusion Science and Technology, 2011, 60(3): 1117-1120. |

| [41] |

BONIFACE H, SUPPIAH S, KRISHNASWAMY K, et al. A small closed-cycle combined electrolysis and catalytic exchange test system for water detritiation[J]. Fusion Science and Technology, 2011, 60(4): 1347-1350. |

| [42] |

IWAI Y, YAMANISHI T, NISHI M, et al. Durability of irradiated polymers in solid-polymer-electrolyte water electrolyzer[J]. Journal of Nuclear Science and Technology, 2005, 42(7): 636-642. |

| [43] |

WHITEHORNE T J J, MUIRHEAD C, THOMSON S N, et al. Study of electrolyzer materials at high tritium concentrations[J]. Fusion Science and Technology, 2021, 77(1): 26-32. |

| [44] |

MICHLING R, CRISTESCU I, DÖRR L, et al. Behavior of solid polymer membrane electrolyzers in use with highly tritiated water[J]. Fusion Science and Technology, 2008, 54(2): 470-474. |

| [45] |

IWAI Y, HIROKI A, TAMADA M, et al. Radiation deterioration in mechanical properties and ion exchange capacity of Nafion N117 swelling in water[J]. Journal of Membrane Science, 2008, 322(1): 249-255. |

| [46] |

FOX E B, GREENWAY S D, CLARK E A. Radiation stability of Nafion membranes used for isotope separation by proton exchange membrane electrolysis[J]. Fusion Science and Technology, 2010, 57(2): 103-111. |

| [47] |

THOMSON S N, CARSON R, RATNAYAKE A, et al. Characterization of commercial proton exchange membrane materials after exposure to beta and gamma radiation[J]. Fusion Science and Technology, 2015, 67(2): 443-446. |

| [48] |

SUPPIAH S, MCCRIMMON K, LALONDE S, et al. Tritium handling experience at atomic energy of Canada limited[J]. Fusion Science and Technology, 2015, 67(3): 588-591. |

| [49] |

MILLER J M, GRAHAM W R C, CELOVSKY S L, et al. Design and operational experience with a pilot-scale CECE detritiation process[J]. Fusion Science and Technology, 2002, 41(3P2): 1077-1081. |

| [50] |

SUPPIAH S, RYLAND D, MARCINKOWSKA K, et al. Performance characterization of hydrogen isotope exchange and recombination catalysts for tritium processing[J]. Fusion Science and Technology, 2011, 60(4): 1359-1362. |

| [51] |

ROZENKEVICH M, ANDREEV B, MAGOMEDBEKOV E, et al. Development and improvement of devices for hydrogen generation and oxidation in water detritiation facility based on CECE technology[J]. Fusion Science and Technology, 2005, 48(1): 124-127. |

| [52] |

宋显珠, 郑明月, 肖劲松, 等. 氢燃料电池关键材料发展现状及研究进展[J]. 材料导报, 2020, 34(S2): 1-5, 16. SONG X Z, ZHENG M Y, XIAO J S, et al. Research progress on development status and trend of key materials of hydrogen fuel cells[J]. Materials Reports, 2020, 34(S2): 1-5, 16. (in Chinese) |

| [53] |

赵金国, 郭恒. 氢燃料电池氢气利用率提升策略研究[J]. 太阳能学报, 2022, 43(8): 510-516. ZHAO J G, GUO H. Research on hydrogen utilization rate enhancement strategy of hydrogen fuel cell[J]. Acta Energiae Solaris Sinica, 2022, 43(8): 510-516. (in Chinese) |

| [54] |

BUSIGIN A. Mass transfer model liquid phase catalytic exchange column simulation applicable to any column composition profile[J]. Fusion Science and Technology, 2015, 67(2): 286-289. |

| [55] |

BUSIGIN A. Rigorous two-fluid and three-fluid liquid phase catalytic exchange models and their application[J]. Fusion Science and Technology, 2017, 71(3): 438-443. |

| [56] |

BUSIGIN A, SOOD S K. FLOSHEET-A computer program for simulating hydrogen isotope separation systems[J]. Fusion Technology, 1988, 14(2P2A): 529-535. |

| [57] |

SUGIYAMA T, ENOKIDA Y, YAMAMOTO I. A Solution of a Material balance equation of channeling stage model for a simple case of a water distillation column[J]. Journal of Nuclear Science & Technology, 1999, 36(10): 959-961. |

| [58] |

SUGIYAMA T, ENOKIDA Y, YAMAMOTO I. Separative analyses of packed water distillation column with channeling stage model[J]. Journal of Nuclear Science and Technology, 2000, 37(3): 273-280. |

| [59] |

SUGIYAMA T, TANAKA M, CRISTESCU I, et al. Performance tests of tritium separation by LPCE column at TLK facility[J]. Fusion Science and Technology, 2009, 56(2): 861-866. |

| [60] |

SUGIYAMA T, SUZUKI E, TANAKA M, et al. Hydrogen-tritium isotope separation by CECE process with a randomly packed LPCE column[J]. Fusion Science and Technology, 2011, 60(4): 1323-1326. |

| [61] |

FEDORCHENKO O A, ALEKSEEV I A, TRENIN V D, et al. Computer simulation of the water and hydrogen distillation and CECE process and its experimental verification[J]. Fusion Technology, 1995, 28(3P2): 1485-1490. |

| [62] |

FEDORCHENKO O A, ALEKSEEV I A, BONDARENKO S D, et al. Recent progress in the experimental study of LPCE process on "EVIO" pilot plant[J]. Fusion Science and Technology, 2017, 71(3): 432-437. |

| [63] |

ALEKSEEV I A, BONDARENKO S D, FEDORCHENKO O A, et al. Operating experience of the experimental industrial plant for reprocessing of tritiated water wastes[J]. Fusion Engineering and Design, 2001, 58-59: 439-443. |

| [64] |

BORNEA A, PETRUTIU C, ZAMFIRACHE M. Complex software dedicated for design and simulation of LPCE process for heavy water detritiation[J]. Fusion Science and Technology, 2015, 67(2): 270-273. |

| [65] |

夏修龙, 罗阳明, 傅中华, 等. 联合电解催化交换系统的动态模型及理论计算[J]. 原子能科学技术, 2004, 38(6): 512-515. XIA X L, LUO Y M, FU Z H, et al. Dynamic theoretical model and calculation of combined electrolysis catalysis exchange heavy water detritiation system[J]. Atomic Energy Science and Technology, 2004, 38(6): 512-515. (in Chinese) |

| [66] |

夏修龙. 联合电解催化交换系统HD/H2O和HT/H2O体系模拟[J]. 原子能科学技术, 2006, 40(S1): 37-40. XIA X L. Simulation of combined electrolysis catalytic exchange with HD/H2O and HT/H2O systems[J]. Atomic Energy Science and Technology, 2006, 40(S1): 37-40. (in Chinese) |

| [67] |

王岩, 朱荣凯, 矫彩山. CECE法氢同位素分离的动态模拟及应用[C]//中国核科学技术进展报告(第五卷)——中国核学会2017年学术年会论文集第6册(核化工分卷、核化学与放射化学分卷、辐射物理分卷). 北京: 中国原子能出版社, 2017: 55-62. WANG Y, ZHU R K, JIAO C S. Dynamic simulation and application of separating hydrogen isotopes using combined electrolytic catalysis exchange[C]//Chinese Nuclear Society, Process Report on China Nuclear Science and Technology. Beijing, China: China Atomic Energy Publishing House, 2017: 55-62. (in Chinese) |

| [68] |

王岩. CECE系统模拟计算以及LPCE柱水力学性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2019. WANG Y. Study on CECE system simulation calculation and hydraulic performance of LPCE column[D]. Harbin: Harbin Engineering University, 2019. (in Chinese) |

| [69] |

陆超. 联合电解催化交换分离氢同位素的模拟研究[D]. 哈尔滨: 哈尔滨工程大学, 2017. LU C. Simulation of separating hydrogen isotopes using Combined Electrolytic Cstalysis Exchange[D]. Harbin: Harbin Engineering University, 2017. (in Chinese) |

| [70] |

康艺, 阮皓, 刁义荣, 等. 101重水研究堆含氚轻水脱氚方案研究[J]. 原子能科学技术, 2015, 49(12): 2124-2129. KANG Y, RUAN H, DIAO Y R, et al. Study on detritiation from tritiated light water in 101 heavy water research reactor[J]. Atomic Energy Science and Technology, 2015, 49(12): 2124-2129. (in Chinese) |

| [71] |

吴栋, 阮皓, 胡石林. 水-氢同位素催化交换模拟研究现状及展望[J]. 广东化工, 2015, 42(21): 109-111, 128. WU D, RUAN H, HU S L. Application status and prospect of simulation on H2O-H2 catalytic exchange for hydrogen isotopes separation[J]. Guangdong Chemical Industry, 2015, 42(21): 109-111, 128. (in Chinese) |

| [72] |

龙兴贵, 侯京伟, 王和义, 等. 核电站含氚废水处理关键技术研究[Z]. 中国工程物理研究院, 2020. LONG X G, HOU J W, WANG H Y, et al. Research on key technologies of treatment of tritiated waste water in nuclear power plant[Z]. China Academy of Engineering Physics, 2020. (in Chinese) |

| [73] |

BONIFACE H A, CASTILLO I, EVERATT A E, et al. A light-water detritiation project at chalk river laboratories[J]. Fusion Science and Technology, 2011, 60(4): 1327-1330. |

| [74] |

SHIMIZU M, KITAMOTO A, TAKASHIMA Y. New proposition on performance evaluation of hydrophobic Pt catalyst packed in trickle bed[J]. Journal of Nuclear Science and Technology, 1983, 20(1): 36-47. |

| [75] |

KAWAKAMI K, TAKAO Y, KUSUNOKI K. Kinetics of isotopic exchange reaction between hydrogen and water vapor over platinum supported on a hydrophobic carrier[J]. The Canadian Journal of Chemical Engineering, 1986, 64(3): 432-439. |

| [76] |

YAMANISHI T, IWAI Y. Dynamic behavior of chemical exchange column in a water detritiation system for a fusion reactor[J]. Fusion Science and Technology, 2008, 54(2): 454-457. |

| [77] |

SIENKIEWICZ C J, LENTZ J E. Recovery of tritium from water[J]. Fusion Technology, 1988, 14(2P2A): 444-449. |

| [78] |

SAKHAROVSKI Y, TKACHENKO V. A new way for improving efficiency of CECE-process based hydrogen isotope separation plant[J]. Journal of Radioanalytical and Nuclear Chemistry, 2015, 304(1): 357-360. |

| [79] |

BORNEA A, ZAMFIRACHE M, STEFANESCU I. Theoretical analysis for setting up a catalyst-packing mixture that equips a catalytic isotopic exchange column[J]. Fusion Science and Technology, 2017, 71(4): 532-536. |

| [80] |

GHEORGHE I, IONUT S, CIPRIAN B. Hydrodynamic characteristics of mixed catalytic packing for heavy water detritiation[J]. Fusion Engineering and Design, 2018, 136: 1252-1255. |

| [81] |

BORNEA A M, ZAMFIRACHE M, ANA G, et al. The study of CECE process for low-tritiated liquid waste prior to experimental phase[J]. Fusion Science and Technology, 2020, 76(4): 384-391. |

| [82] |

BORNEA A, ANA G, BALTEANU O, et al. New catalytic packing performance: Theoretical and experimental characterization for LPCE process[J]. Fusion Engineering and Design, 2019, 146: 2384-2388. |

| [83] |

NICULESCU A E, BORNEA A, ANA G, et al. Provisions for a cryogenic distillation process linked to a CECE process at ICSI Rm. Valcea[J]. Fusion Engineering and Design, 2019, 146: 1834-1837. |

| [84] |

BORNEA A, ZAMFIRACHE M, BIDICA N. Proposal for combined electrolysis and catalytic exchange system (CECE) development within the pilot plant[J]. Fusion Engineering and Design, 2018, 136: 645-649. |

| [85] |

SHENOY N S, MISTRY K A, BHANJA K, et al. Assessment of concept feasibility of combined electrolysis and catalytic exchange in decontamination of low deuterium-tritiated heavy water[J]. Nuclear Engineering and Design, 2021, 375: 111068. |

| [86] |

CRISTESCU I, CRISTESCU I R, DÖRR L, et al. TRENTA facility for trade-off studies between combined electrolysis catalytic exchange and cryogenic distillation processes[J]. Fusion Science and Technology, 2005, 48(1): 97-101. |

| [87] |

CRISTESCU I, BVKKI-DEME A, CARR R, et al. Review of the TLK activities related to water detritiation, isotope separation based on cryogenic distillation and development of barriers against tritium permeation[J]. Fusion Science and Technology, 2017, 71(3): 225-230. |

| [88] |

彭述明, 王和义, 傅依备. 氚化学与工艺[J]. 化学进展, 2011, 23(7): 1379-1385. PENG S M, WANG H Y, FU Y B. Tritium chemistry and techniques[J]. Progress in Chemistry, 2011, 23(7): 1379-1385. (in Chinese) |

| [89] |

赵林杰, 肖成建, 龙兴贵, 等. 聚变能源中的氚化学与氚工艺研究进展及展望[J]. 核化学与放射化学, 2019, 41(1): 40-59. ZHAO L J, XIAO C J, LONG X G, et al. Progress of tritium chemistry and technology in fusion energy[J]. Journal of Nuclear and Radiochemistry, 2019, 41(1): 40-59. (in Chinese) |

| [90] |

ISOMURA S, SUZUKI K, SHIBUYA M. Separation and recovery of tritium by hydrogen-water isotopic exchange reaction[J]. Fusion Technology, 1988, 14(2P2A): 518-523. |

| [91] |

KITAMOTO A, HASEGAWA K, MASUI T. Combined system of monothermal chemical exchange process with electrolysis and thermal diffusion process for enriching tritium[J]. Fusion Technology, 1988, 14(2P2A): 507-512. |

| [92] |

ARITA T, YAMANISHI T, IWAI Y, et al. A tritum recovery system from waste water of fusion reactor using CECE and cryogenic-wall thermal diffusion column[J]. Fusion Technology, 1996, 30(3P2A): 864-868. |

| [93] |

IWAI Y, YOSHIDA H, YAMANISHI T, et al. A design study of water detritation and hydrogen isotope separation systems for ITER[J]. Fusion Engineering and Design, 2000, 49-50: 847-853. |

| [94] |

IWAI Y, MISAKI Y, HAYASHI T, et al. The water detritiation system of the ITER tritium plant[J]. Fusion Science and Technology, 2002, 41(3P2): 1126-1130. |