2. 火箭军, 北京 100074;

3. 北京动力机械研究所, 北京 100074;

4. 清华大学 天津高端装备研究院, 天津 300300;

5. 清华大学 摩擦学国家重点实验室, 北京 100084

2. Rocket Force, Beijing 100074, China;

3. Beijing Institute of Power Machinery Research, Beijing 100074, China;

4. Tianjin Research Institute for Advanced Equipment, Tsinghua University, Tianjin 300300, China;

5. State Key Laboratory of Tribology, Tsinghua University, Beijing 100084, China

Cr4Mo4V轴承钢是航空航天领域常用的材料之一,具有硬度高且均匀、耐磨性优异、接触疲劳寿命长等优点,能很好地满足服役温度在315 ℃以下的发动机主轴轴承的要求,被广泛用于燃气轮机主轴轴承制造[1]。目前,轴承钢组织中残余奥氏体的含量控制与稳定性研究对改进Cr4Mo4V轴承钢性能有重要意义,并依然是重要难题。这主要因为一方面,在轴承实际高温高载的运行环境中,残余奥氏体作为非稳定相会发生马氏体相变,造成轴承的尺寸稳定性下降[2];但另一方面,适量的稳定残余奥氏体能协调裂纹扩展过程中的变形,缓解应力集中,有效地提高轴承的疲劳寿命[3]。

轴承钢中残余奥氏体的调控主要有常规热处理和深冷(deep cryogenic,DC)处理等方法,其中深冷处理由于能提供较大的过冷度,可促进钢中残余奥氏体向马氏体的转变,并改变残余奥氏体的形态和内部亚结构,进而保证轴承的尺寸精度和稳定性[4]。例如,Qiao等[5]研究了深冷处理对52100钢残余奥氏体稳定性的影响,发现深冷处理在促进残余奥氏体转变的同时也提高了奥氏体的含碳量和位错密度。由于深冷相变引起的体积膨胀会产生残余压应力,使剩余奥氏体更加稳定,因此即使后续高温回火处理,剩余奥氏体也无法完全转变为马氏体或铁素体组织[6]。

此外,磁场处理作为一种非常规热处理工艺,能增加位错移动和减少材料缺陷、改善成分均匀性并促进材料的组织相变。例如,Nawaz等[7]研究了外加磁场对淬火态70Si3MnCr钢中奥氏体组织的影响,发现在不同的回火条件下,磁场的加入均会使奥氏体体积分数进一步下降(3.0±1.0)%。Wang等[8]也发现在300 ℃保温60 min的低温回火过程中引入磁场,可使M50钢的残余奥氏体体积分数从26.0% 进一步下降到20.2%。然而,虽然磁场对金属材料具有静磁能效应、高场磁化率效应和磁致伸缩效应等影响,但目前有关磁场处理对钢中残余奥氏体的影响机理还没有完全厘清[9]。

因此,本文开展了脉冲磁场辅助深冷(magnetic field assisted deep cryogenic,MDC)处理对轴承钢Cr4Mo4V中残余奥氏体的影响规律研究,通过X射线衍射(X-ray diffraction,XRD)、振动样品磁强计(vibrating sample magnetometer,VSM)、电子背散射衍射(electron backscatter diffraction,EBSD)等分析手段对脉冲磁场辅助深冷处理后残余奥氏体的转变机理进行了研究。

1 实验材料和方法本文使用的材料是市售Cr4Mo4V轴承钢,其各化学成分的质量分数分别为:Cr~4.00%,Mo~ 4.00%,V~1.00%,C~0.72%,Mn~0.30%,Si~0.20%,Ni~0.10%,Cu~0.05%,S~0.01%,P~0.01% 和Fe~89.61%。共取3组样品加热到1 090 ℃下保温40 min,后油淬到室温。将其中一组样品放入-196 ℃的液氮中保温2 h进行深冷处理(深冷处理组);将另一组样品在放入液氮的同时施加脉冲磁场(深冷磁场处理组)。最后,两组试样进行一次回火处理,即550 ℃保温30 min。各处理状态的样品命名如表 1所示。

| 样品组别 | 处理状态(简称) | ||

| 深冷处理组 | 淬火(QT1) | 淬火+深冷处理(DC) | 淬火+深冷处理+一次回火(DCT) |

| 深冷磁场处理组 | 淬火(QT2) | 淬火+磁场辅助深冷处理(MDC) | 淬火+磁场辅助深冷处理+一次回火(MDCT) |

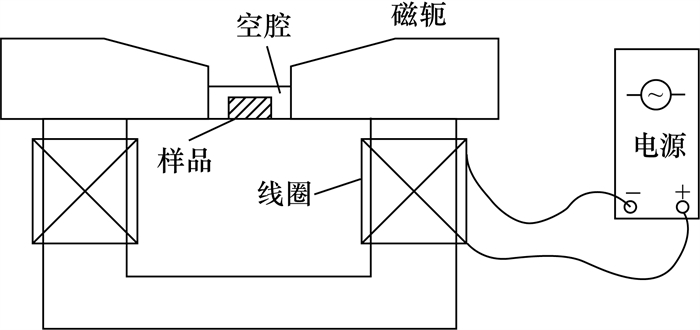

脉冲磁场处理装置如图 1所示,使用可输出正弦波和方波的电源产生脉冲电流,经磁轭对磁场的约束,通过载流线圈可在空腔中心处产生最高达2.8 T的强磁场。本研究中,将浸泡于液氮的轴承试样同步放置于空腔处,施加场强0.8 T、频率1 Hz的半正弦波的脉冲磁场以进行MDC处理。

|

| 图 1 脉冲磁场处理轴承样品的工作示意图 |

处理后的样品经电火花线切割为ϕ8 mm×4 mm的圆柱,并以2 000目砂纸磨至表面光滑。然后,在18 V电压/1.2 A电流条件下,用10%体积分数的高氯酸+90%体积分数的乙醇溶液进行电解抛光后用于EBSD和XRD实验。EBSD实验参数为:电压20 kV,电流8 nA,扫描区域为20 μm× 20 μm,扫描步长0.05 μm。利用X射线衍射对样品残余奥氏体含量进行表征,每组样品测量3个试样取平均值。衍射源为铜靶,扫描速度为1 (°)/min,两倍衍射角范围为30°~120°。残余奥氏体含量的测量根据ASTM E 975-00标准计算。尺寸为4 mm×4 mm× 2 mm的样品经过电火花加工后,采用LakeShore 8604振动样品磁强计,施加最大场强为1.2×106 A/m的外磁场,用于测量样品的磁化曲线。

由于深冷处理不会对样品表面产生明显影响,因此在EBSD、XRD分析过程中采用准原位的方式进行测试,即测试前在样品的待分析区域采用显微压痕方式作好标记,在不同的处理工艺前后均在相同参数下对同一样品的同一位置进行准原位观察,以对比处理工艺对微观组织的影响。不同处理工艺的样品由于微区显微组织的差异,暂不进行对比分析。

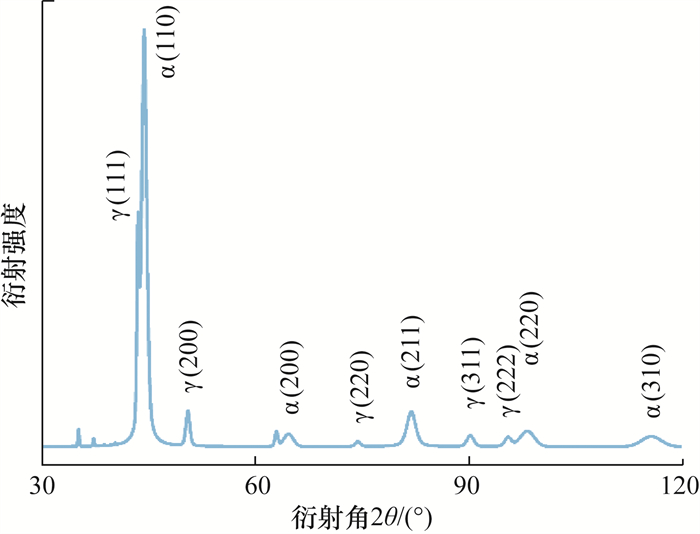

2 实验结果 2.1 Cr4Mo4V轴承钢物相分析图 2所示为Cr4Mo4V轴承钢在淬火态下典型的XRD原始图谱。通过物相标定,可以看到明显的奥氏体衍射峰,表明淬火Cr4Mo4V钢中存在一定数量的残余奥氏体。对淬火态Cr4Mo4V钢进行DC和MDC后,样品中残余奥氏体体积分数变化情况如表 2所示。可以看出,2 h的深冷处理让钢中残余奥氏体体积分数从(23.8±0.6)%下降到(21.5±0.9)%,但引入辅助磁场的MDC处理仅使残余奥氏体体积分数从(23.3±0.3%)下降到(22.5±0.5%),处理前后变化很小。

|

| 图 2 轴承钢淬火样品的XRD图谱标定 |

| 样品编号 | 样品奥氏体体积分数/% | |||

| QT1 | DC | QT2 | MDC | |

| 1 | 23.2 | 20.6 | 23.1 | 22.1 |

| 2 | 24.4 | 22.4 | 22.9 | 23.0 |

| 3 | 23.2 | 20.6 | 23.6 | 22.1 |

2.2 Cr4Mo4V轴承钢微观组织分析

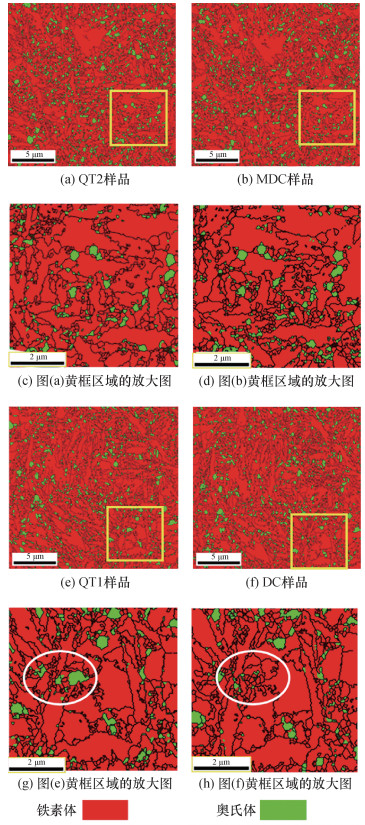

采用EBSD对经深冷处理和深冷磁场处理的两种试样的相分布进行了准原位表征,如图 3所示。对比图 3a—3d可以看出,MDC样品中绿色的残余奥氏体在处理前后几乎没有明显变化。然而,对比图 3e—3h可以发现,DC样品中部分块状残余奥氏体消失(如图 3g和3h中白色圆圈部位)。这一结果与XRD测量的残余奥氏体含量变化结果一致,都表明辅助脉冲磁场的加入在一定程度上抑制了深冷过程中轴承钢残余奥氏体的相变。

|

| 图 3 Cr4Mo4V轴承钢处理前后EBSD相图的准原位对比 |

2.3 Cr4Mo4V轴承钢磁性能分析

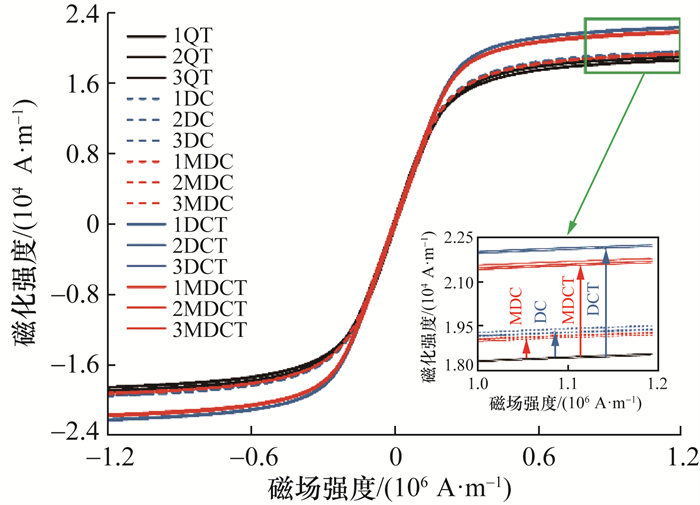

由于马氏体和奥氏体组织磁性的不同,可以通过不同样品饱和磁化强度的变化来对比研究显微组织在处理前后的变化。因此,采用振动样品磁强计对QT、DC和MDC样品进行了饱和磁化强度的测量,每种条件下开展了3次测量以保证测量数据的可重复性。同时,为了分析残余奥氏体在后续高温服役时的热稳定性,又选取了DCT、MDCT样品进行磁化曲线测量,结果如图 4所示。

|

| 图 4 不同处理下样品磁化曲线的比较 |

在VSM测量过程中,铁磁性材料的磁化强度随着外加磁场强度的增大趋向于饱和。通过饱和磁化强度的变化可以对比不同样品的磁性差异。如图 4所示,QT样品经过MDC和DC后,样品平均饱和磁化强度分别增加了458和623 A/m。由于材料从奥氏体(顺磁相)到马氏体(铁磁相)的相变会提高样品的磁化强度,磁化强度的增加表明DC样品发生了一定的残余奥氏体相变,而相比于DC样品,MDC样品的残余奥氏体转变得到部分抑制,磁化强度增幅较低。从DCT和MDCT样品的磁化曲线测量结果可以看出,DCT样品的饱和磁化强度明显增加,而MDCT样品的饱和磁化强度始终小于DCT样品,由此可以推断出,辅助脉冲磁场处理使轴承钢中的部分残余奥氏体得以保留,并在后续高温回火过程中依然稳定。

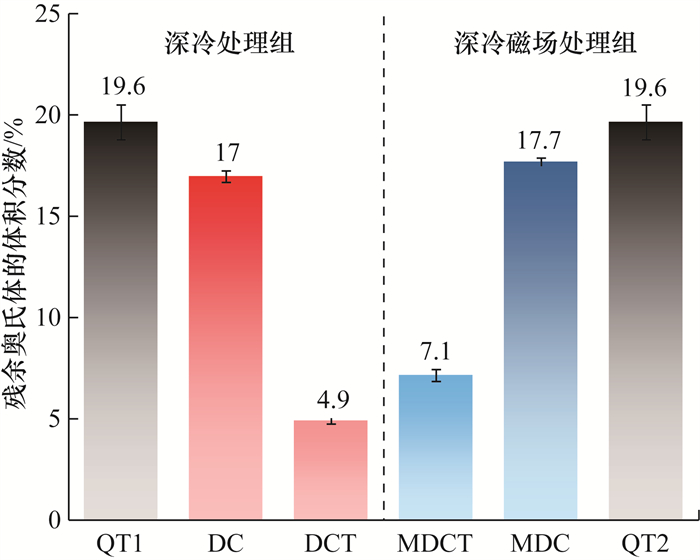

利用样品实测的磁化强度Ms,可通过式(1)半定量计算出样品中的残余奥氏体体积分数fRA,结果如图 5所示[10]。

| $ f_{\mathrm{RA}}=\frac{M_{\mathrm{m}}-M_{\mathrm{s}}}{M_{\mathrm{m}}} . $ | (1) |

其中Mm是纯马氏体的磁化强度,根据对完全回火后Cr4Mo4V样品进行测量的结果,取23 395 A/m。

从图 5可以看出,相对于DC样品,MDC样品在脉冲磁场的作用下残余奥氏体转变程度有所减轻。此外,在经历过一次回火处理的样品中也发现类似的现象,DCT样品中的残余奥氏体平均体积分数下降到4.9%,而MDCT样品残余奥氏体体积分数仍然有7.1%。这一结果进一步表明,脉冲磁场的加入阻碍了轴承钢中残余奥氏体相变,提高了奥氏体的稳定性。

|

| 图 5 DC和MDC以及DCT和MDCT样品残余奥氏体的变化 |

3 分析与讨论

本研究中利用了XRD、EBSD和VSM 3种手段对残余奥氏体的含量进行了测量分析。其中:XRD是测量整个样品表面奥氏体含量的检测手段,根据ASTM E 975-00标准进行奥氏体含量的计算,因此提供了相对准确的测量结果;EBSD由于扫描区域的限制,识别出的残余奥氏体仅代表局部区域的结果,且EBSD在解析尺寸极小的nm级残余奥氏体方面存在一定的局限性,其结果与样品整体的残余奥氏体含量之间存在一定的误差,本研究中EBSD实验的主要目的是借助对奥氏体准原位的观察分析,为DC和MDC处理后奥氏体的不同变化情况提供证据;VSM是对整个样品饱和磁化强度的测量,本研究参考了Zhao等[10]的计算公式,通过奥氏体与马氏体磁性的区别对残余奥氏体的含量进行估算,较为准确,且误差相对较小。文[10]的计算公式(1)尚未考虑轴承钢中少量碳化物的影响,因此其估算结果会与实际含量仍然存在少量误差(较XRD的结果小1%~2%),不过这里认为该方法用于对比分析奥氏体在不同处理条件下的相对变化量时具有一定说服力。

一般认为,轴承钢中残余奥氏体的稳定性与回火温度、深冷过冷度、奥氏体中的化学成分和缺陷密度相关。本文在深冷处理中辅助脉冲磁场,脉冲磁场引起材料内部的感应涡流密度较小,加热效应基本可以忽略[11]。已有大量研究也表明,脉冲磁场可以增加材料显微缺陷的移动性,有助于位错的脱钉扎。例如,Ma等[12]的研究表明,磁场会为位错提供额外的“磁应力”,通过理论计算验证该应力足以使位错得以克服晶格阻力而运动。Qian等[13]的研究表明,磁场会引起电子对的Larmor进动,进动频率为gμBB/h(μB为Bohr磁子,B为磁感应强度,h为Prandtl常数)。由于两个电子的Lande因子g不同,它们的Larmor频率存在(Δg)μBB/h的差异。因此,在磁场作用下,电子对会更容易从单线态(S态)转变为三线态(T态),且由于自旋禁阻,T态无法向S态转变,能量更高的T态电子对数目增加,会促使钉扎位错在粒子上的Coulomb力关闭,让位错更容易运动。

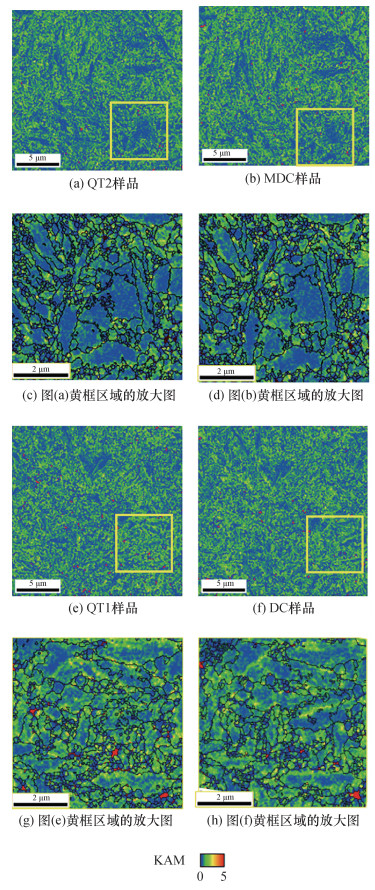

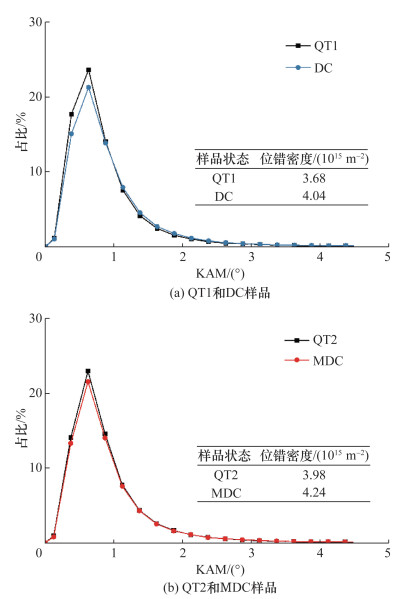

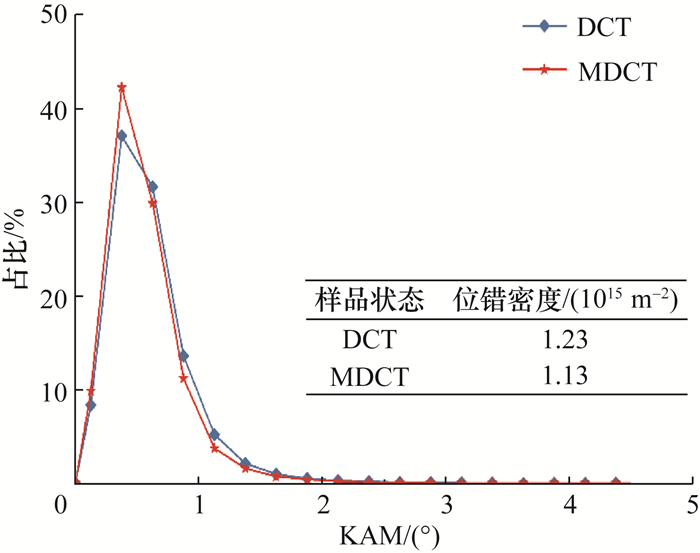

为了分析脉冲磁场对残余奥氏体相变的抑制作用与材料中位错密度变化的相关性,采用EBSD测量结果中的核内平均取向差(kernal average misorientation,KAM)来对比分析处理前后材料内位错密度的演化。KAM值反映了材料微区的平均取向差,其大小和晶内局部变形程度有关,一般来说,KAM值越高,则表明该区域位错密度越大[14]。因此,对QT样品在经历DC和MDC前后KAM值的变化进行了准原位对比观察,结果如图 6所示。从图 6a—6d可以看出,DC样品较QT位错密度有较大提高,而在图 6e—6f中,MDC样品较QT样品的位错密度变化并不明显,提高幅度比DC样品有所减少。为进一步定量对比KAM值的变化差异,对样品中KAM值进行统计计算,结果如图 7所示。从图 7a可以看出,DC样品相较于QT1位错密度增加了9.8%,而MDC样品相较于QT2位错密度增加了6.5%。因此,可以推断,脉冲磁场的加入抑制了深冷处理造成的位错密度增大,残余奥氏体的相变程度与位错密度增高呈正相关。

|

| 图 6 Cr4Mo4V轴承钢处理前后KAM图的准原位对比 |

|

| 图 7 QT1与DC、QT2与MDC样品KAM分布曲线对比 |

轴承钢在DC过程中由于温度的降低,马氏体和奥氏体自由能差的增加会促进奥氏体的相变。此外,相变带来的体积变化会使得钢中(特别是马氏体和奥氏体界面附近)位错密度得以提高。已有研究发现,DC会带来严重的晶格收缩使得钢发生一定的体积形变,并在材料内部产生内应力,导致大量位错[15]。

对于铁磁性材料,磁场产生的磁致伸缩效应,会带来磁畴壁的运动和磁矩的转动,产生额外的微区变形,这一效应可能有助于缓解DC带来的晶格收缩。因此,在DC过程中引入脉冲磁场可使样品中位错密度的提升程度有所下降。例如,Akhbarizadeh等对1.2080工具钢的深冷磁场复合处理研究发现,在深冷处理过程中,磁场处理使得残余奥氏体和马氏体承受了更低程度的收缩变形,因此产生的移动位错较少[16]。

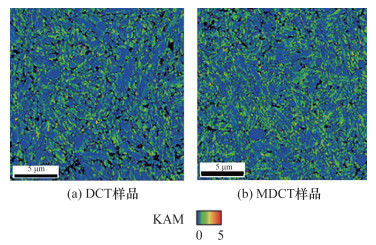

此外,脉冲磁场可以改善材料中位错的移动性,使显微缺陷分布均匀化,会减弱位错的聚集和缠结程度,导致位错密度下降。一般认为,钢中的高密度缺陷(包括奥氏体中的层错、剪切带和位错),可能是马氏体相变的形核部位,将有助于相变发生[17-18]。外加磁场使材料中位错密度下降意味着马氏体形核将更为困难[19],进而使轴承钢中的残余奥氏体更加稳定。为了验证马氏体的形核是否与材料的位错密度相关,本文对比分析DCT和MDCT两种样品的位错密度差异,结果如图 8所示。可以看出,相对于图 6的DC和MDT样品,一次高温回火后材料的位错密度大幅度降低。图 9的定量统计表明,加入辅助磁场的MDCT样品位错密度的下降幅度更为显著,而钢中的位错等缺陷是马氏体的主要形核部位,位错密度的降低抑制了残余奥氏体向马氏体的相变,增加了残余奥氏体的稳定性。

|

| 图 8 Cr4Mo4V轴承钢回火样品DCT与MDCT的KAM图对比 |

|

| 图 9 DCT和MDCT样品KAM分布曲线对比 |

4 结论

本文研究了脉冲磁场辅助深冷处理对Cr4Mo4V轴承钢中残余奥氏体稳定性的影响,并分析了处理后残余奥氏体转变的机理,主要结论如下:

1) DC处理使Cr4Mo4V轴承钢中残余奥氏体体积分数从(23.8±0.6)%下降到(21.5±0.9)%,但引入辅助磁场的MDC处理仅使残余奥氏体体积分数从(23.3±0.3%)下降到(22.5±0.5%),变化并不明显。可以推断出,脉冲磁场抑制了部分残余奥氏体在深冷处理过程中的相变。

2) 将处理后的轴承钢样品进行一次高温回火后发现,引入脉冲磁场的MDCT样品的残余奥氏体在高温回火过程中仍有7.1%,而DCT样品中残余奥氏体下降至4.9%,表明磁场辅助深冷处理后,Cr4Mo4V轴承钢中残余奥氏体具有更好的高温稳定性。

3) 通过对处理前后材料KAM值的对比分析发现,DC样品中位错密度增加了9.8%,而MDC样品位错密度增加了6.5%,表明脉冲磁场的加入抑制了深冷处理造成的位错密度的增加。由于高密度缺陷是马氏体相变的主要形核部位,有助于相变发生,残余奥氏体的相变程度与位错密度增幅呈正相关。位错密度的降低抑制了残余奥氏体向马氏体的相变,增加了残余奥氏体的稳定性。

| [1] |

DU N Y, LIU H H, CAO Y F, et al. Formation mechanism of MC and M2C primary carbides in as-cast M50 bearing steel[J]. Materials Characterization, 2021, 174: 111011. DOI:10.1016/j.matchar.2021.111011 |

| [2] |

WANG F, QIAN D S, XIE L C, et al. Microstructure evolution and tempering transformation kinetics in a secondary hardened M50 steel subjected to cold ring rolling[J]. ISIJ International, 2021, 61(1): 361-371. DOI:10.2355/isijinternational.ISIJINT-2020-293 |

| [3] |

NAM J M, TERAI T, KAKESHITA T. Effects ofparticle and grain sizes on martensitic transformation in an Fe-30.5at. %Ni alloy[J]. Journal of Alloys and Compounds, 2013, 577: S348-S352. DOI:10.1016/j.jallcom.2012.02.148 |

| [4] |

ANTONY A, SCHMERL N M, SOKOLOVA A, et al. Quantification of the dislocation density, size, and volume fraction of precipitates in deep cryogenically treated martensitic steels[J]. Metals, 2020, 10(11): 1561. DOI:10.3390/met10111561 |

| [5] |

QIAO X, HAN L Z, ZHANG W M, et al. Thermal stability of retained austenite in high-carbon steels during cryogenic and tempering treatments[J]. ISIJ International, 2016, 56(1): 140-147. DOI:10.2355/isijinternational.ISIJINT-2015-248 |

| [6] |

DAS D, DUTTA A K, RAY K K. Optimization of the duration of cryogenic processing to maximize wear resistance of AISI D2 steel[J]. Cryogenics, 2009, 49(5): 176-184. DOI:10.1016/j.cryogenics.2009.01.002 |

| [7] |

NAWAZ B, LONG X Y, YANG Z N, et al. Effect of magnetic field on microstructure and mechanical properties of austempered 70Si3MnCr steel[J]. Materials Science and Engineering: A, 2019, 759: 11-18. DOI:10.1016/j.msea.2019.05.023 |

| [8] |

WANG F, QIAN D S, HUA L, et al. Effect of high magnetic field on the microstructure evolution and mechanical properties of M50 bearing steel during tempering[J]. Materials Science and Engineering: A, 2020, 771: 138623. DOI:10.1016/j.msea.2019.138623 |

| [9] |

KAKESHITA T, SABURI T, KINDO K, et al. Effect of magnetic field and hydrostatic pressure on martensitic transformation and its kinetics[J]. Japanese Journal of Applied Physics, 1997, 36(12A): 7083-7094. |

| [10] |

ZHAO L, VAN DIJK N H, BRVCK E, et al. Magnetic and X-ray diffraction measurements for the determination of retained austenite in TRIP steels[J]. Materials Science and Engineering: A, 2001, 313(1-2): 145-152. DOI:10.1016/S0921-5093(01)00965-0 |

| [11] |

周迎春, 晁月盛. 低频脉冲磁场处理非晶合金Fe78Si9B13低温纳米晶化的穆斯堡尔谱研究[J]. 稀有金属材料与工程, 2009, 38(5): 847-850. ZHOU Y C, CHAO Y S. Studies on Mössbauer spectroscopy of nanocrystallization of amorphous Fe78Si9B13 alloy at low temperature by low frequency pulse magnetic field[J]. Rare Metal Materials and Engineering, 2009, 38(5): 847-850. DOI:10.3321/j.issn:1002-185X.2009.05.022 (in Chinese) |

| [12] |

MA L P, ZHAO W X, LIANG Z Q, et al. An investigation on the mechanical property changing mechanism of high speed steel by pulsed magnetic treatment[J]. Materials Science and Engineering: A, 2014, 609: 16-25. DOI:10.1016/j.msea.2014.04.100 |

| [13] |

QIAN C K, LI K J, RUI S S, et al. Magnetic induced re-dissolution and microstructure modifications on mechanical properties of Cr4Mo4V steel subjected to pulsed magnetic treatment[J]. Journal of Alloys and Compounds, 2021, 881: 160471. DOI:10.1016/j.jallcom.2021.160471 |

| [14] |

WINKELMANN A. Dynamical effects of anisotropic inelastic scattering in electron backscatter diffraction[J]. Ultramicroscopy, 2008, 108(12): 1546-1550. DOI:10.1016/j.ultramic.2008.05.002 |

| [15] |

KANG C P, LIU F B, JIANG Z H, et al. Effect of cryogenic treatment on microstructure evolution and mechanical properties of high nitrogen plastic die steel[J]. Journal of Materials Research and Technology, 2021, 15: 5128-5140. DOI:10.1016/j.jmrt.2021.10.124 |

| [16] |

AKHBARIZADEH A, AMINI K, JAVADPOUR S. Effect of simultaneous magnetic field and deep cryogenic heat treatment on the microstructure of 1.2080 tool steel[J]. Materials & Design, 2012, 35: 484-490. DOI:10.3969/j.issn.1007-9629.2012.04.009 |

| [17] |

WANG J, TAO Q, FAN J T, et al. Enhanced mechanical properties of a high-carbon martensite steel processed by heavy warm rolling and tempering[J]. Materials Science and Engineering: A, 2023, 872: 144958. DOI:10.1016/j.msea.2023.144958 |

| [18] |

HE T T, WANG L, HU F, et al. Stability of retained austenite and work hardening behavior in ultra-fine medium carbon bainitic steel[J]. Journal of Materials Research and Technology, 2023, 22: 2690-2703. DOI:10.1016/j.jmrt.2022.12.092 |

| [19] |

KOHNO Y, KONISHI H, SHIBATA K, et al. Effects of reheating after solution treatment and magnetic fields on α'martensite formation in SUS304L steel during isothermal holding at cryogenic temperature[J]. Materials Science and Engineering: A, 1999, 273-275: 333-336. DOI:10.1016/S0921-5093(99)00424-4 |