2. 武汉理工大学 资源与环境工程学院, 武汉 430070

2. School of Resources and Environmental Engineering, Wuhan University of Technology, Wuhan 430070, China

导线火灾作为一种在电力系统、通讯系统和工业领域中经常发生的火灾事故,近年来备受关注。这类火灾通常由导线系统中的故障或损坏导致导线或绝缘材料燃烧而引发。老化作为引发导线火灾的重要原因之一,指的是导线中绝缘材料随着时间的推移逐渐失去其原有的性能,变得更加脆弱和容易燃烧的过程,可能由高温、化学物质的侵蚀、机械应力、湿度等多种因素引起。导线绝缘材料一旦经历了老化,就更容易受到电气故障或外部热源的影响,从而增加导线火灾发生的风险。例如,2021年7月28日,河北省保定市一公司厂房因线路老化打火引燃可燃气体造成6人死亡,17人受伤,直接经济损失约5 200万元。因此,研究导线老化火灾的机理有利于为预防该类火灾发生和采取适当安全措施提供有效指导。

已有不少学者围绕导线火灾行为与特性展开了研究,如Konno等[1]研究了低流速条件下火焰在圆柱体表面的扩散行为,发现随着流速的降低,火焰的传播速度显著增加,分析得出气相体积辐射热损失是预测低流速条件下火焰在曲面上蔓延的必要条件。Jia等[2]研究了导线倾斜角度和风速对火蔓延及熄灭行为的影响,通过对特征长度的量化和提出的混合对流系数建立了结合倾角和风速影响的模型。Zhu等[3]研究了火焰在微重力和正常重力下沿聚乙烯绝缘层的传播行为,发现由于浮力流动弱,火焰预热长度较大,微重力下火焰的传播速度比正常压力下的火焰传播速度快。这些研究主要集中在导线尺寸、环境压力、倾斜角度、外部辐射、环境氧浓度、电流、电场等因素对导线火灾的着火、燃烧、滴落行为和火蔓延特性的影响。针对老化导线,前人对其热解、燃烧特性开展了大量研究,如Emanuelsson等[4]研究了建筑导线的加速老化对其性能的影响,分析了导线经历加速老化过程后的燃烧性能、电气性能以及物理性能的变化,并推出了老化时间的经验公式。王志[5]分析了老化聚乙烯导线的热解特性,计算出不同老化程度的活化能,发现老化后的聚乙烯导线活化能更高,更难着火。段玉兵等[6]揭示了不同老化温度下交联聚乙烯导线的绝缘失效原理,随着温度的上升,绝缘层发生老化,导线的电气性能下降。颜龙等[7]研究了不同老化温度下导线外护套的氧指数,进而分析老化对外护套阻燃性的影响,发现随着老化温度的上升,导线绝缘层氧指数增加,阻燃性变好。一些学者对导线老化后的失效特性进行研究,如Xie等[8]研究发现随着老化程度的加深,导线绝缘层的失效时间和温度均增加。

总体而言,前人对于老化导线的研究大多数都侧重于老化导线绝缘材质的热解、燃烧特性的改变,较少研究关注了老化对导线火蔓延行为特性的影响,且并未对老化导线火蔓延及滴落行为的内在机理进行详细分析。本文采用聚乙烯导线作为实验样品,研究老化导线火蔓延过程中火焰形态、火蔓延速度及滴落行为中滴落频率、滴落质量、单液滴质量的变化规律,分析老化如何影响导线的断裂伸长率进而影响火蔓延及滴落行为。本文揭示了老化聚乙烯导线火蔓延及滴落行为的内在机理, 促进阻燃性能材料的进一步开发,推动防火材料的创新,提高各种电气设备的火灾安全性,降低火灾对人们生命和财产的危害。

1 实验设计 1.1 老化实验本实验使用天津市泰斯特仪器有限公司生产的101-2AB型号恒温箱依据《电缆和光缆绝缘和护套材料通用试验方法第12部分:通用试验方法—热老化试验方法》(GB/T2951.12—2008)对实验样品进行加速老化处理。将实验样品聚乙烯导线环形固定在恒温箱中央,线与线的间隔为5 cm,恒温箱温度为110 ℃。

目前广泛采用Arrhenius模型来反映化学反应速率与温度的关系[9]。

| $ \frac{\mathrm{d} g(t)}{\mathrm{d} t}=A \exp \left(-\frac{\mathrm{Ea}}{R T}\right) . $ | (1) |

其中:t为导线预期服役时间;g(t)为时间t内发生反应的量;T为工作温度;A为比例常数;Ea为材料的活化能;R为气体常数,取8.617×10-5 eV/K。

根据Arrhenius模型可计算出等效的老化年限[9],已知特定温度T0下导线的实际老化时间为t0,可计算出预期温度T1下导线的等效老化时间t1,关系式为

| $ \frac{t_0}{t_1}=\exp \left[\frac{\mathrm{Ea}}{R}\left(\frac{1}{T_1}-\frac{1}{T_0}\right)\right] . $ | (2) |

本实验中,导线的设计寿命为70℃下效力20 a,即T0为70℃,t0为20 a。实验导线出厂资料中显示其Ea为1.767 eV。本次加速老化的温度为110℃,即T1为110℃。将这些数值代入式(2)计算得到t1为14 d。依此计算出当t0分别为15、10、5 a时,对应的t1分别为10.5、7.0、3.5 d。

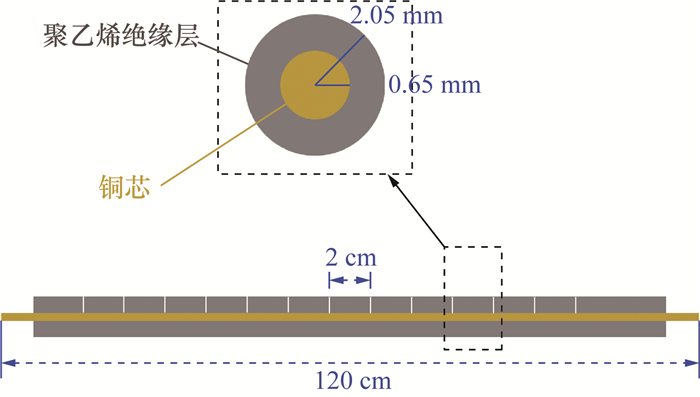

1.2 火蔓延实验本实验采用聚乙烯绝缘铜芯导线作为实验样品,导线铜芯直径为1.3 mm,聚乙烯绝缘层厚度为1.4 mm;导线外直径为4.1 mm,长度为120 cm,每隔2 cm在绝缘层上作一处标记以便后期的数据处理,样品示意图如图 1所示。

|

| 图 1 聚乙烯绝缘铜芯导线示意图 |

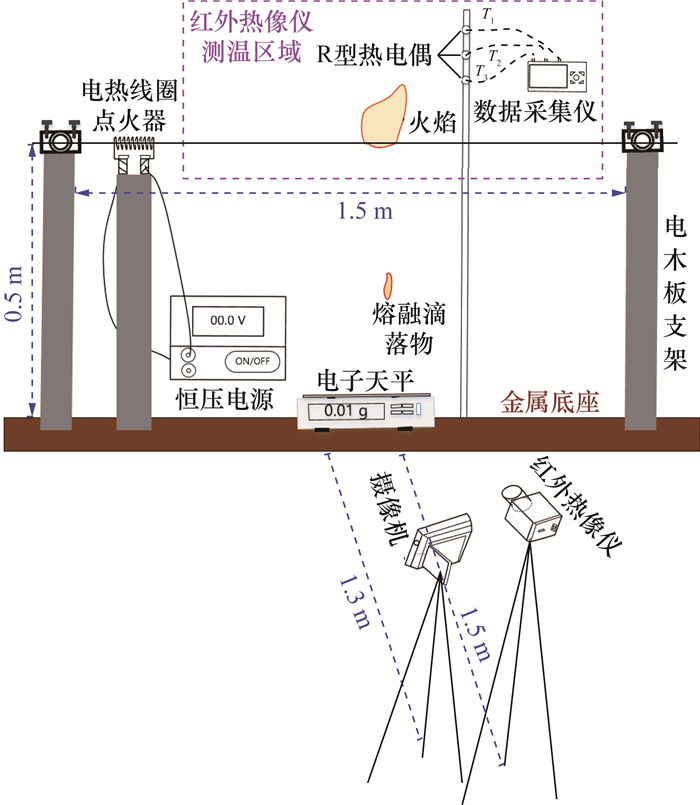

老化导线火蔓延实验平台的设计如图 2所示。该平台主要由导线固定装置构成。导线固定装置的底座和两侧的电木板支架由金属构成,整体长度为1.5 m,高度为0.5 m。两侧支架的顶端都设计了金属接线端口,端口中央插入2个平头螺丝,目的是固定实验导线,使导线在试验过程中一直保持水平绷紧的状态,防止熔融物滴落造成的抖动对实验结果产生影响。在距离实验平台中央位置正前方1.3和1.5 m处分别架设摄像机和红外热像仪,并将红外热像仪调至与导线同一高度,摄像机固定高度略低于红外热像仪,调试好摄像机的曝光、焦距等参数,使其清晰完整地记录火蔓延全过程。金属底座正中间放置电子天平(精度为0.01 g),实时记录熔融滴落物的质量变化。在导线正上方每隔2 cm固定1个R型热电偶,共计3个,连接数据采集仪的输入端,记录火焰的气相温度。红外热像仪可以测得绝缘层的表面温度,进一步获得导线表面的温度分布。后期使用MATLAB软件处理摄像机记录的火蔓延过程得到火焰形态、火蔓延速度和滴落行为。所有实验均在密闭空间内重复进行3次以上。

|

| 图 2 老化导线火蔓延实验平台设计 |

2 结果与讨论 2.1 火焰形态

火焰形态可以直观反映火蔓延过程的剧烈程度,同时间接反映火焰传播过程对于未燃区的能量反馈。实验中通过摄像机记录的视频得到一个完整的火蔓延过程,使用Premiere软件将每组视频逐帧(1帧)导出图片。

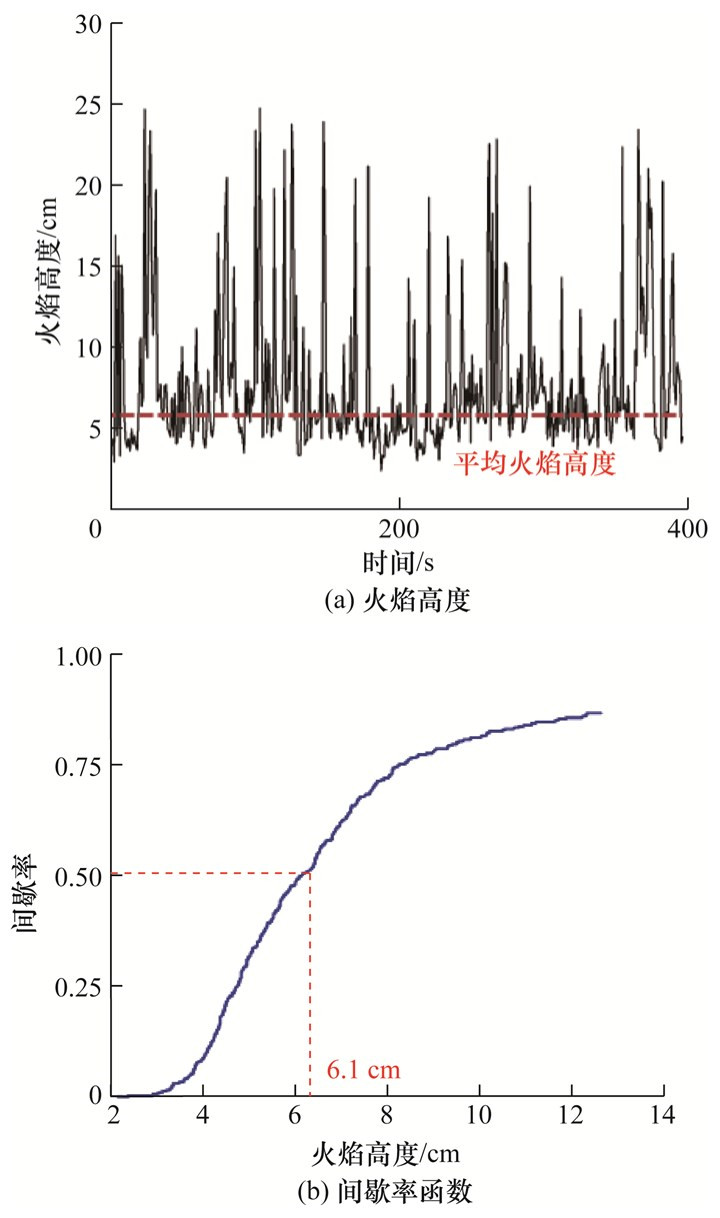

对视频进行处理得到火焰高度随时间的变化曲线,如图 3a所示,火焰高度随时间的变化是上下波动的,说明火焰处于不断抖动的状态;大部分时间里,火焰高度保持在6.1 cm左右。这是由于火蔓延过程中,预热区域绝缘层材质被不断加热融化大部分被热解为液相,并聚集成熔融液滴,一旦液滴所受重力大于表面张力时就会发生滴落。火焰包裹的液滴会带走燃料使得火焰高度变小,液滴在向下滴落过程中,剩余热解气体产生向上的动量使导线上部的热解气体浓度增加,从而导致火焰出现剧烈抖动。因此后续实验选取2次滴落之间的火焰形态作为主要研究对象。在此基础上计算间隙率函数[10],间歇率是火焰高度或宽度大于某一数值的概率,如图 4b所示,本实验定义间歇率为0.50时的火焰高度为平均火焰高度是较为合适的。

|

| 图 3 导线的火焰高度变化(t0=10 a) |

|

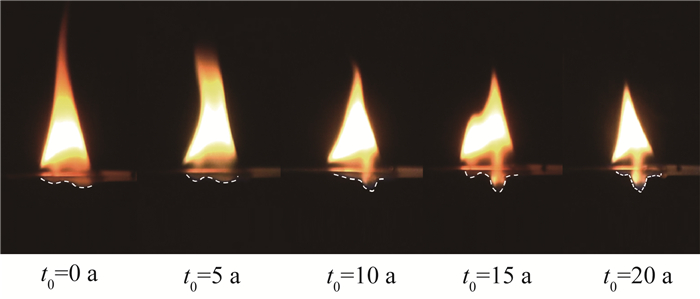

| 图 4 不同实际老化时间下的稳态火焰形态 |

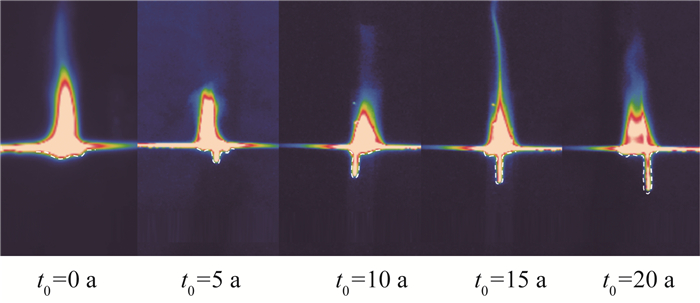

利用摄像机拍摄了t0分别为20、15、10、5 a条件下火蔓延过程的视频,记录熔融液滴发生滴落前一帧的图片,并将这一时刻的火焰定义为稳态火焰,如图 4所示。由图可知,当火蔓延行为达到稳态火焰阶段,t0为0 a的火焰比t0为20 a的更高、更宽。

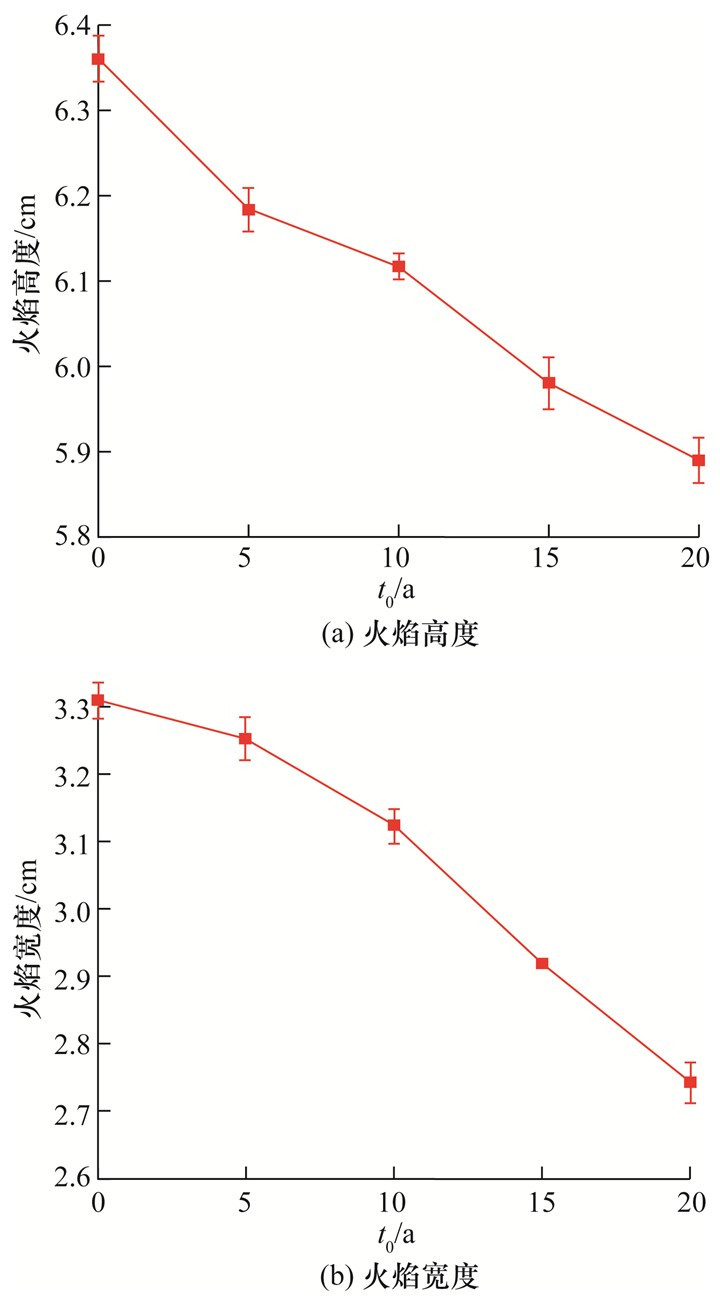

利用MATLAB软件对图片进行灰度和二值化处理,通过比例尺换算得到真实火焰高度和宽度,详细数据如图 5所示。由图可知,随着t0的增加,即老化程度的加深,火焰高度和火焰宽度均降低。

|

| 图 5 火焰形态随实际老化时间的变化 |

2.2 火蔓延速度

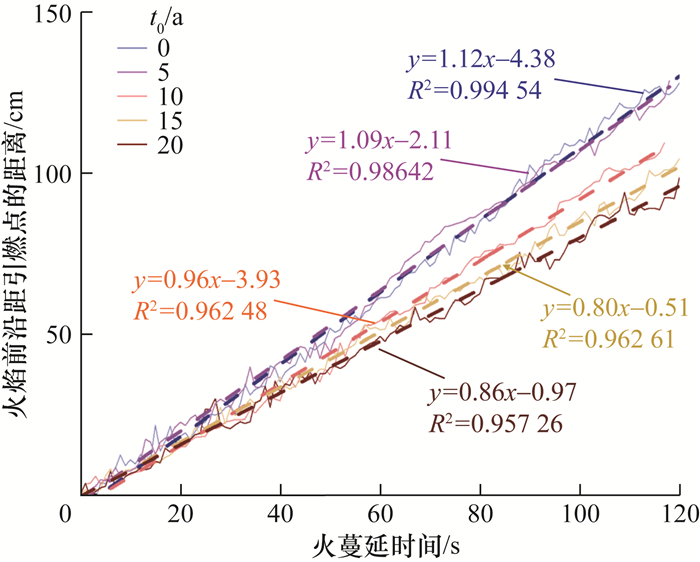

火蔓延速度是火灾发生后表征火灾危险性的重要特征参数。利用MATLAB软件识别火焰前沿位置,绘制导线在不同t0条件下火焰前沿位置(以火焰前沿距引燃点的距离衡量)随时间的变化曲线,如图 6所示。由图可知,在火蔓延过程中,不同实际老化时间下的火焰前沿位置不断发生波动,但整体趋于线性变化,当t0为0、5、10、25、20 a时,对应的拟合曲线的R2分别为0.994 54、0.986 42、0.962 48、0.962 61、0.957 26。

|

| 图 6 不同实际老化时间下火焰前沿位置随火蔓延时间的变化 |

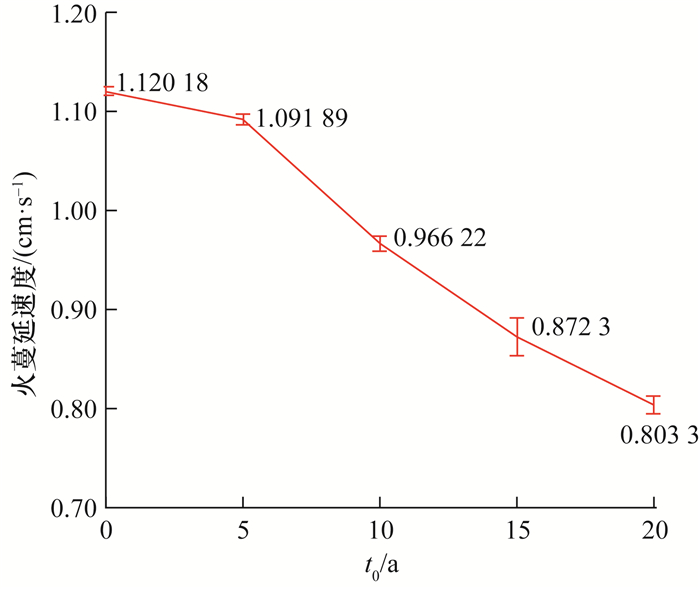

通过Origin软件的线性拟合功能求解曲线斜率,将该斜率定义为火蔓延速度[12]。不同t0下的平均火蔓延速度如图 7所示,由图可知,随着t0的增加,火蔓延速度逐渐降低,这是因为随着老化程度的加深,火焰的高度和宽度均降低,而火焰高度与燃烧热释放速率成正比,燃烧热释放速率降低,对预热区的热辐射强度降低,因此火蔓延速度随着老化程度的增加而降低。

|

| 图 7 不同实际老化时间下的火蔓延速度变化 |

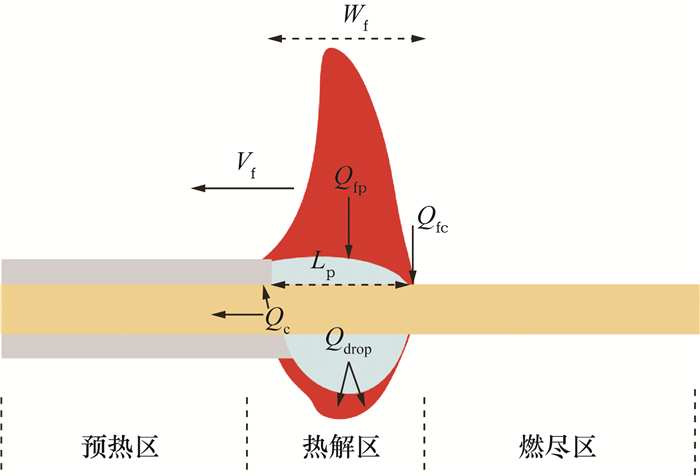

导线火蔓延传播模型示意图如图 8所示,本文将整个火蔓延区域划分为3部分:预热区、热解区、燃尽区。为了分析火焰在导线上的传热机理,选取热解区作为主要研究对象[11],其中热解火焰对导线的热传递主要通过对流来实现,辐射传热的影响可以忽略,因此传热种类包括火焰对绝缘层的对流传热

|

| 图 8 火蔓延传播示意图 |

导线火蔓延过程中会受到高导热金属铜芯的影响,导线圆柱形的结构使得火焰燃烧时不是简单的平面燃烧,而是包裹着整个导线表面燃烧,因此需对模型进行简化。假设:1) 忽略导线线芯与绝缘层之间的接触热阻;2) 绝缘层为热薄型材料,线芯与绝缘层的温度分布均匀;3) 忽略加热过程中的热变形;4) 火焰的右边界是绝热的;5) 忽略绝缘层的轴向热传导。因此,可建立如下一维传热模型:

| $ \begin{gathered} {\rm{ \mathsf{ π}}}\left(r_0^2-r_{\mathrm{c}}^2\right) \rho_{\mathrm{P}} V_{\mathrm{f}}\left[c_P\left(T_{\mathrm{P}}-T_0\right)+L_{\mathrm{P}}\right]= \\ \dot{Q}_{\mathrm{f}{\mathrm{p}}}^{\prime}+\dot{Q}_{\mathrm{fc}}^{\prime}-\dot{Q}_{\text {drop }}^{\prime} . \end{gathered} $ | (3) |

其中:ro为导线直径;rc为线芯直径;ρP为材料的密度;cP为材料的定压比热容;Vf为火蔓延速度;TP为热解温度;To为环境温度;LP为绝缘层的热解潜热。

火焰传递给导线的热流及熔融物滴落时的热损失表达式如下:

| $ \dot{Q}_{\mathrm{fp}}^{\prime}=2 {\rm{ \mathsf{ π}}} r_0 h_{\mathrm{P}} l_{\mathrm{P}}\left(T_{\mathrm{f}}-T_{\mathrm{P}}\right), $ | (4) |

| $ \dot{Q}_{\mathrm{fc}}^{\prime}=2 {\rm{ \mathsf{ π}}} r_{\mathrm{c}} h_{\mathrm{c}}\left(W_{\mathrm{f}}-l_{\mathrm{P}}\right)\left(T_{\mathrm{f}}-T_0\right), $ | (5) |

| $ \dot{Q}_{\text {drop }}^{\prime}=\frac{m c_P\left(T_{\mathrm{P}}-T_0\right)}{\Delta t 2 {\rm{ \mathsf{ π}}} r_0 W_{\mathrm{f}}} . $ | (6) |

其中:hP、hc为绝缘层和线芯的对流换热系数,Tf为火焰温度,K为材料的热传导系数,lP为热解长度,Wf为火焰宽度,Δt为发生单次滴落的间隔时间。因此火蔓延速度表达为

| $ V_{\mathrm{f}}=\frac{2 {\rm{ \mathsf{ π}}} r_0 h_{\mathrm{P}} l_{\mathrm{P}}\left(T_{\mathrm{f}}-T_{\mathrm{P}}\right)+2 {\rm{ \mathsf{ π}}} r_{\mathrm{c}} h_{\mathrm{c}}\left(W_{\mathrm{f}}-l_{\mathrm{P}}\right)\left(T_{\mathrm{f}}-T_0\right)-\frac{m c_P\left(T_{\mathrm{P}}-T_0\right)}{\Delta t 2 {\rm{ \mathsf{ π}}} r_0 W_{\mathrm{f}}}}{{\rm{ \mathsf{ π}}}\left(r_0^2-r_{\mathrm{c}}^2\right) \rho_{\mathrm{P}}\left[c_P\left(T_{\mathrm{P}}-T_0\right)+L_{\mathrm{P}}\right]} . $ | (7) |

本文中,导线绝缘层可以看作热薄材料, 其热导率和热惯性远小于线芯,导线绝缘层表面温度相同,且老化前后绝缘层材料的热物性参数变化不大,因此导线的径向传热与热传导

式(6)中

由上述理论分析可知,Wf会随着t0的增加而降低,进而影响对流传热;熔融液滴的体积增加会造成

利用红外热像仪记录不同t0条件下,每一次熔融液滴滴落前一帧的火焰形态。如图 9所示,熔融液滴的体积会随着t0的增加而增加。

|

| 图 9 不同t0条件下液滴滴落前一帧的火焰形态 |

加速老化过程会导致导线的绝缘材料变硬、丧失弹性从而发生机械性能和电气性能的改变,断裂伸长率是衡量老化程度的一个重要参数。实验前标定好每种样品的标距长度L0,再将老化后的导线垂直放置在试验机的钳口中,铜线露出钳口,样品的轴线与钳口中心处保持重合,以10 mm/min的加载速度进行拉伸处理,直至样品被拉断,记录此时样品的标距长度LK。

断裂伸长率按下式进行计算:

| $ e=\frac{L_{\mathrm{K}}-L_0}{L_0} \times 100 \% . $ | (8) |

由此测得不同t0导线的e值。如表 1所示,随着老化时间的增加,导线绝缘层的断裂伸长率明显降低。

高温熔融的单个液滴的质量较小,液滴在碰触天平称重面发生的水分蒸发也会造成实验误差,因此本文为了尽可能快速地记录熔融物的滴落质量以确保实验结果的准确性,选取1 min作为滴落时段,利用电子天平记录该时段内熔融物滴落的总质量,并用目测法记录滴落频率。不同t0条件下的数据结果如表 2所示,可以发现熔融物滴落的总质量随着t0的增加而降低。

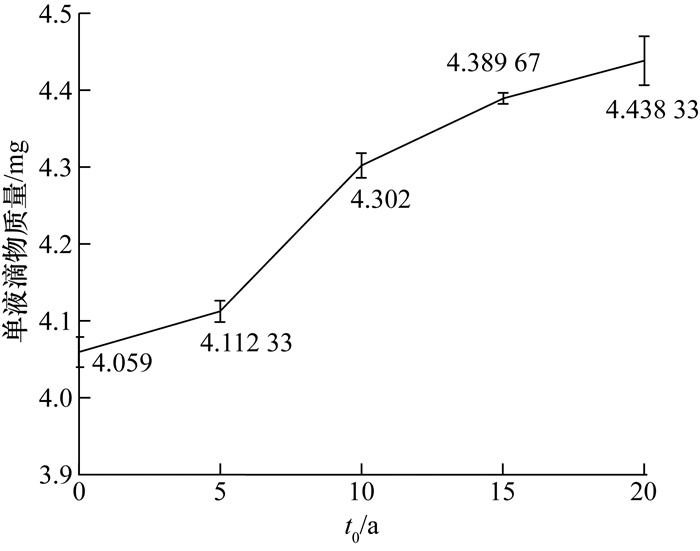

由表 2中的熔融物滴落的总质量除以滴落频次可得单个熔融液滴的质量m,如图 10所示,m在0.40~0.45 mg范围内变化, m随着t0的增加而增加。

|

| 图 10 单个熔融液滴的质量随老化时间的变化 |

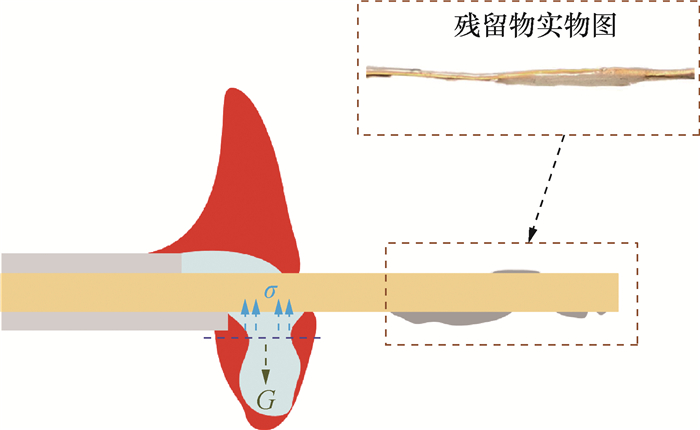

聚乙烯导线火蔓延过程中的熔融液滴的受力分析如图 11所示,可以看出熔融液滴在堆积过程中会受到自身重力G和表面张力σ的影响,二者的计算如下:

| $ G =m g, $ | (9) |

| $ \sigma =\frac{F}{L_{\mathrm{K}}} . $ | (10) |

|

| 图 11 残留熔融物示意图 |

其中g为重力加速度,F为拉力。随着t0的增加,F保持不变,LK减小,导致σ的增加。只有当绝缘层下表面的堆积物的G克服σ的束缚才会发生滴落。在熔融物脱离滴落过程中会形成一处类似“脖颈”形状的区域,位于“脖颈”下方的液滴会断开并发生滴落;位于“脖颈”上方的液滴会继续热解和堆积。一旦“脖颈”上方液滴堆积的G无法克服σ的束缚,液滴就会黏着在铜芯上,而此时火焰已经蔓延到下个区域(即黏着区域),该区域处于火蔓延的燃尽区,温度会迅速降低,未发生滴落的熔融物会因冷却凝固在铜芯上。图 11中的虚线框内展示了t0为20 a的导线在火蔓延过程结束后的残留物实物图,可以发现较多残留物以固态形式黏着在铜芯上,这也侧面解释了表 2中熔融物总质量随老化时间的增加而减少的原因。

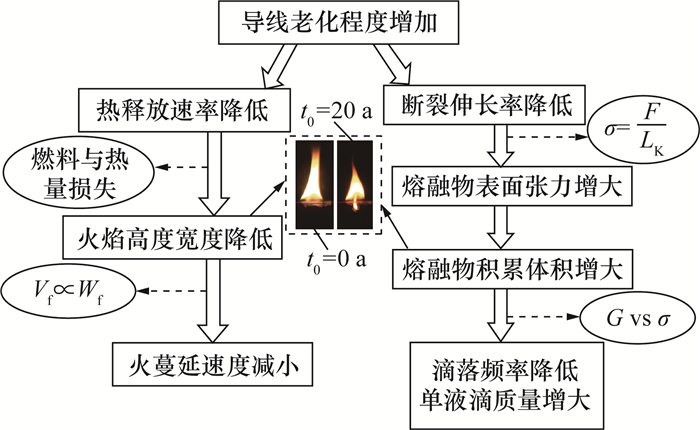

2.4 老化对火蔓延行为的影响机理基于以上实验及分析,总结出老化对火蔓延行为的影响。如图 12所示,随着t0的增加,聚乙烯绝缘层的e会降低,σ增加。随着绝缘层的熔点降低,固态绝缘层受高温的影响熔融速度加快更易转换成液态,绝缘层上表面的液态熔融物会受自身重力G的影响流淌至绝缘层下表面,一旦堆积形成熔融物的自身重力克服了其表面张力的束缚,就会形成单个液滴进行滴落。这一动态制约过程会随着t0的增加而延长,使得滴落频率降低。随着t0的增加,导线热释放速率降低,位于绝缘层上方的火焰会因可燃物和能量的损失造成火焰的高度和宽度降低,从而影响火蔓延速度的降低。

|

| 图 12 影响机理图 |

3 结论

本文通过改变老化时间分析不同老化程度对聚乙烯导线火蔓延过程中火焰形态、火蔓延速度、滴落频率、单液滴物的质量的影响,随着老化时间的增加,可得出如下结论:

1) 聚乙烯导线的断裂伸长率降低。由于聚乙烯导线熔融物的表面张力与断裂伸长率呈负相关,所以老化会增加熔融物的表面张力。

2) 火焰高度及宽度随之降低。对聚乙烯导线火蔓延过程进行传热机理分析可知,火焰宽度的降低会直接影响到对流传热,并且由于熔融物表面张力的增加,熔融物为克服表面张力的束缚发生滴落,导致熔融液滴的累计体积增加,造成燃料的大量热损失,最终会影响火蔓延速度降低。

3) 单液滴熔融物的滴落频率会降低,相应的液滴质量会增加,这主要是由于老化增加了熔融物的表面张力。

| [1] |

KONNO Y, HASHIMOTO N, FUJITA O. On the radiation extinction of opposed flame spread over curved solid surface in low flow velocity conditions[J]. Combustion and Flame, 2023, 254: 112836. DOI:10.1016/j.combustflame.2023.112836 |

| [2] |

JIA S Y, HU L H, MA Y X, et al. Experimental study of downward flame spread and extinction over inclined electrical wire under horizontal wind[J]. Combustion and Flame, 2022, 237: 111820. DOI:10.1016/j.combustflame.2021.111820 |

| [3] |

ZHU F, HUANG X Y, WANG S F. Flame spread over polyethylene film: Effects of gravity and fuel inclination[J]. Microgravity Science and Technology, 2022, 34(3): 26. DOI:10.1007/s12217-022-09945-4 |

| [4] |

EMANUELSSON V, SIMONSON M, GEVERT T. The effect of accelerated ageing of building wires[J]. Fire and Materials, 2007, 31(5): 311-326. DOI:10.1002/fam.944 |

| [5] |

王志. 不同环境条件下典型线缆燃烧特性和火蔓延行为研究[D]. 合肥: 中国科学技术大学, 2023. DOI: 10.27517/d.cnki.gzkju.2020.002069. WANG Z. Studies on combustion characteristics and flame spread behaviors of typical wires and cables under different environmental conditions[D]. Hefei: University of Science and Technology of China, 2023. DOI: 10.27517/d.cnki.gzkju.2020.002069.(inChinese) |

| [6] |

段玉兵, 韩明明, 王兆琛, 等. 不同热老化温度下高压电缆绝缘特性及失效机理[J]. 电工技术学报, 2024, 39(1): 45-54. DUAN Y B, HAN M M, WANG Z C, et al. Insulation characteristics and failure mechanism of high-voltage cables under different thermal aging temperatures[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 45-54. DOI:10.19595/j.cnki.1000-6753.tces.230772 (in Chinese) |

| [7] |

颜龙, 王文强, 徐志胜, 等. 热老化对阻燃电缆护套层的燃烧性能与热解动力学的影响[J]. 中国安全生产科学技术, 2023, 19(9): 143-149. YAN L, WANG W Q, XU Z S, et al. Influence of thermal aging on combustion performance and pyrolysis kinetics of flame retardant cable sheathing[J]. Journal of Safety Science and Technology, 2023, 19(9): 143-149. (in Chinese) |

| [8] |

XIE H, ZHANG J Q, LIU Y F, et al. Study on insulation failure time and failure temperature of the aged cables under external heating[J]. Procedia Engineering, 2018, 211: 1012-1017. DOI:10.1016/j.proeng.2017.12.104 |

| [9] |

陈东, 张鹏, 程伟, 等. 电力电缆绝缘老化寿命评估模型的研究[J]. 光纤与电缆及其应用技术, 2015(5): 37-38, 46. CHEN D, ZHANG P, CHENG W, et al. Research on the evaluation model for power cable insulation aging lifetime[J]. Optical Fiber & Electric Cable and Their Applications, 2015(5): 37-38, 46. (in Chinese) |

| [10] |

MAYNARD B T, BUTTA J W. A physical model for flame height intermittency[J]. Fire Technology, 2018, 54(1): 135-161. DOI:10.1007/s10694-017-0678-7 |

| [11] |

王晓伟. 典型通电导线燃烧特性与烟颗粒形谱特征研究[D]. 合肥: 中国科学技术大学, 2015. WANG X W. Combustion characteristics and smoke particle characteristics of typical energized wire[D]. Hefei: University of Science and Technology of China, 2015. (in Chinese) |

| [12] |

CHEN Y, WANG S, FU M, et al. Comprehensive assessment of the thermal aging effects on fire risks of cables[EB/OL]. (2023-07-28). https://papers.ssrn.com/sol3/papers.cfm?abstract_id=4523886.

|